содержание .. 100 101 102 103 104 105 106 107 108 109 ..

11.6. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ВЫТЯЖНЫХ ЦИЛИНДРОВ ПРЯДИЛЬНЫХ И КРУТИЛЬНЫХ МАШИН

Изготовление вытяжных цилиндров прядильных и крутильных машин

Механическая обработка вытяжных цилиндров

основана на принципе дифференциации операций с использованием в основном

универсальных станков общего назначения. Специальные станки применяют на

операциях обработки рифлей, закалки токами высокой частоты и правки.

Длина вытяжного цилиндра примерно равна 15—20 диаметрам, поэтому его

обработка может быть отнесена к обработке валов малой жесткости. Это

требует применения при обработке люнетов, выбора режимов резания с

учетом малой жесткости заготовки и введения в маршрут обработки операций

правки.

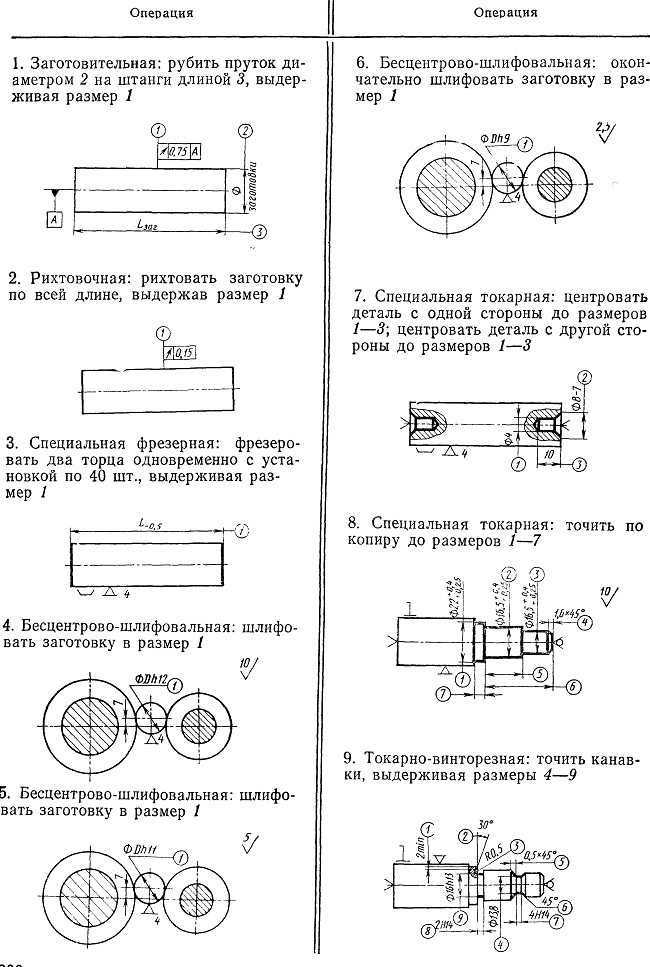

В табл. 11.10 приведен технологический маршрут обработки цилиндра

прядильной машины. Заготовка вытяжного цилиндра до процесса образования

рифлей проходит ряд токарно-винторезных, бесцентрово-шлифовальных,

фрезерных, правйльных операций. Технологической базой на этих операциях,

за исключением фрезерной и бесцентрово-шлифовальной, служат конусные

поверхности центровых отверстий, поэтому точность их выполнения является

важным фактором.

Рихтовальные операции выполняют на специальных рихтовочных прессах типа

ТТМ медными бойками. Допускаемое радиальное биение контролируется

индикатором.

Для токарных операций используют универсальные и специализированные

станки. Токарные операции состоят из последовательных обточек

цилиндрических поверхностей заготовки, в результате которых на заготовке

образуется направляющая с цилиндрическим хвостовиком под нарезание

резьбы и обтачивается выступ с противоположной стороны от направляющей.

Для получения большей жесткости заготовки при ее обточке применяют

подвижные и неподвижные люнеты.

Шлифовальные операции выполняют на бесцентрово-шлифовальных и

круглошлифовальных станках. На этих операциях производят

последовательное шлифование заготовки, направляющей шейки, торцов,

различных выступов, рифленых тумбочек. При шлифовании обеспечивается

необходимая шероховатость поверхностей, выдерживаются с большой

точностью отдельные размеры, биение рифленых тумбочек относительно оси

детали, перпендикулярность торцов относительно оси детали для

обеспечения правильной сборки звеньев в линию. При этом должно быть

обращено особое внимание на точность шлифования торцов цилиндра и

обработку направляющих отверстия и цилиндра.

Образование промежуточных шеек производят на

специальном обкатном станке, который по конструктивному исполнению

близок к бесцентрово-шлифовальному станку. Рабочими органами на данном

станке являются два гладких ролика, из которых один неподвижный, а

другой подвижный. С помощью подвижного ролика можно изменять диаметры

обкатываемых вытяжных цилиндров. Усилие обкатки создается гидравлическим

устройством.

Изделие устанавливают в приспособление, показанное на рис. 11.14.

Базирование на данной операции осуществляют по поверхности,

подготовленной под нарезание резьбы М16Х1,5, с упором в торец и

центровому отверстию с противоположной стороны. Обкатку промежуточных

шеек производят гладкими роликами с твердосплавными пластинами из ВК8.

Это приспособление универсальное, предназначено для обкатки

промежуточных шеек всех типов вытяжных цилиндров ровничных, прядильных и

прядильнокрутильных машин. Оно имеет основание 6, к которому прикреплена

двумя болтами 3 пластина 5, соединенная винтом 2 с корпусом 1. На

основании 6 установлен корпус 1, который соединен с этим основанием с

помощью направляющих пластин 9. Через корпус проходит сменный

ступенчатый вал 13, на котором закреплены с помощью центра 19 и сменного

специального упора 24 две стойки 14 и две сменные подставки 25 для

установки звеньев различных вытяжных цилиндров. Вал 13 разделяет цилиндр

на промежуточные шейки и тумбы. При нажатии на рычаг 10 обрабатываемая

деталь перемещается вдоль своей оси. Вращательное движение

обрабатываемое изделие получает за счет сил трения, возникающих между

вращающимися накатными роликами и деталью. Направление вращения роликов

противоположно направлению вращения детали. При обкатке шеек

используется веретенное масло.

Образование рифлей на рабочих шейках производят на специальном накатном

станке с помощью приспособления, показанного на рис. 11.15.

Базирование детали в этом приспособлении осуществляется аналогично

описанному выше. Это приспособление по устройству и принципу действия

аналогично приспособлению, показанному на рис. 11.14. Отличается данное

приспособление от рассмотренного выше тем, что в качестве рабочего

органа используют накатные ролики, имеющие соответствующий профиль

рифлей.

Данное приспособление является универсальным и предназначено для накатки

рифлей различных вытяжных цилиндров ровничных, прядильных и

прядильно-крутильных машин. При накатке рифлей также используют

веретенное масло.

Рис. 11.14. Приспособление для обкатки

промежуточных шеек вытяжных цилиндров:

1 — корпус; 2, 8, 11— винты; 3, 12, 22 — болты; 4, 23 — шайбы; 5 —

пластина; 6 — основание; 7 — пружина фиксатора; 9 — направляющая

пластина; 10— рычаг; 12 — болт; 13 — ступенчатый вал; 14 — стойка; 15 —

тяга; 16 — гайка; 17 — пружина; 18 — стакан; 19 — центр; 20 — ролик; 21

— нож; 24 — упор; 25 — сменная подставка

Рис. 11.15. Приспособление для накатки рифлей на

рабочих шейках вытяжных цилиндров:

1 — штырь; 2 — стойка; 3 — болт; 4, 5. 6 — винты; 7 — рычаг; 8 — корпус;

9 — основание; 10 — центр

Таблица 11.10. Технологический маршрут механической обработки вытяжных цилиндров

содержание .. 100 101 102 103 104 105 106 107 108 109 ..