содержание .. 80 81 82 83 84 85 86 87 88 89 ..

11.2. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЕЙ

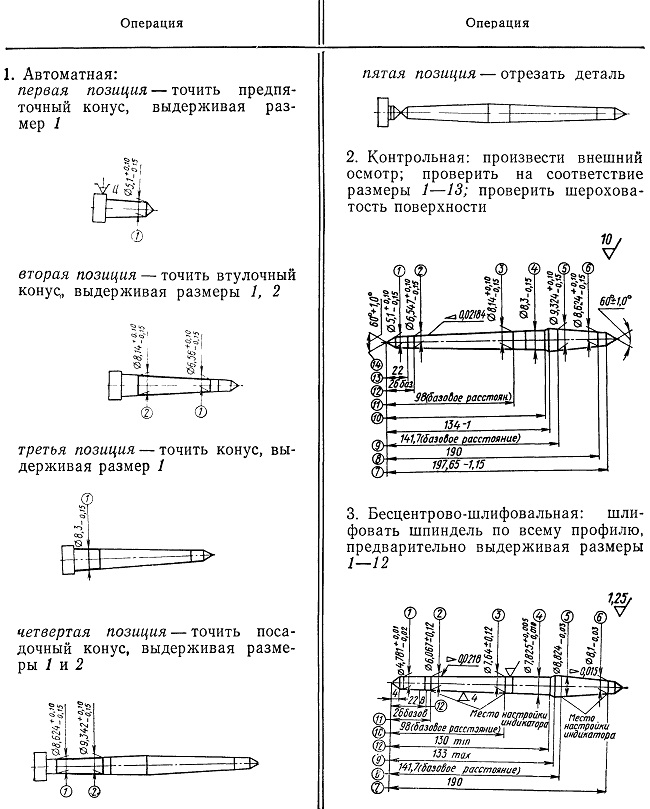

Изготовление шпинделей веретён из прутка

На Коломенском заводе текстильного

машиностроения внедрен новый технологический процесс на механическую

обработку шпинделей (с конусностью 0,015 мм) для веретен типа

ВН-ВНТ-28-61-1, ВН-ВНТ-28-63-1, ВН-ВНТ-28-53-1 и др. Перечисленные

веретена имеют укороченную длину шпинделя до 200 мм, что позволяет при

обработке профиля шпинделя применить автоматную операцию. Данный

технологический процесс позволил упростить ранее применявшуюся

технологию для штучных заготовок, полученных способом периодического

проката или редуцированием. Схема технологического маршрута механической

обработки шпинделей приведена в табл. 11.2,. Этот маршрут

предусматривает использование правильных станков для правки прутка,

одношпиндельных автоматов для получения профиля шпинделя,

бесцентрово-шлифовальных станков для шлифования шпинделя по полному

профилю, круглошлифовальных станков для шлифования конусов и контрольных

операций.

Технологический процесс построен по принципу концентрации операций, в

отличие от технологического процесса обработки шпинделей из профильных

заготовок. На первой операции заготовку-пруток (заготовка предназначена

для 20 деталей) диаметром 9,5 и длиной 4500 мм правят на правйльном

станке РД-1. После правки допуск биения заготовки не более 0,2 мм на

длине 4500 мм. Далее пруток проходит операцию зачистки, где с помощью

точила заправляются концы прутка с двух сторон. Подготовленный

предварительно пруток поступает на автоматную операцию. Для данной

операции применяется одношпиндельный автомат продольного точения ОП-67,

производящий обтачивание полного профиля шпинделя, отрезание заготовки и

подачу прутка на определенную длину для новой обработки.

После завершения автоматной операции деталь подвергается полному

контролю. На контрольной операции производят внешний осмотр детали,

проверяют соответствие размеров, шероховатости поверхностей, допуска

биения поверхностей. Проверку производят согласно плану контроля,

регламентированного ГОСТ 16768—81. На контроль поступает партия деталей

(100 шт.), из которых отбирают две выборки по 10 и 20 деталей. При

несоответствии данным партия возвращается на разбраковку. Допуск биения

в заданном направлении на всех поверхностях не более 0,3 мм. Затем

годные детали передают на термическую обработку.

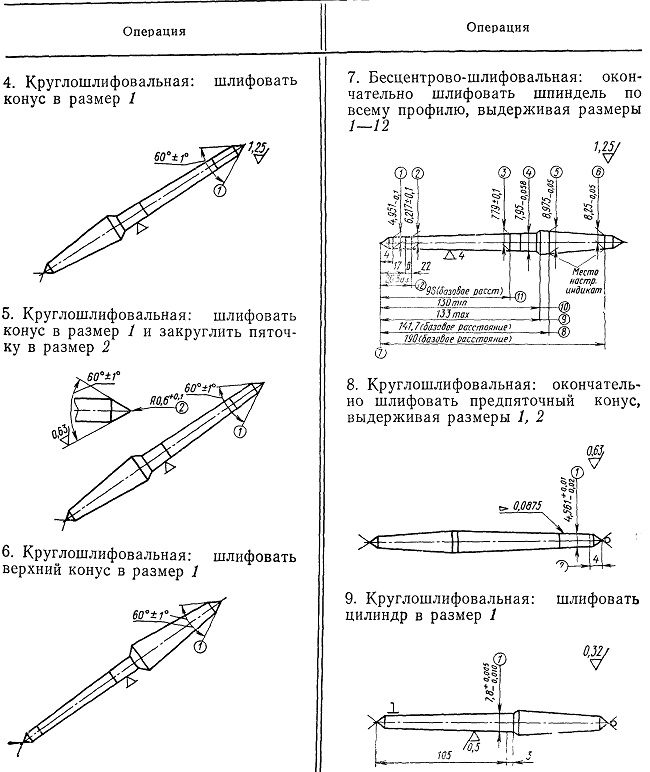

Шлифование закаленных шпинделей выделено в отдельный участок. Сначала

деталь по всему профилю предварительно шлифуют на

бесцентрово-шлифовальном станке 6С168А профильным кругом. На

круглошлифовальных станках ВШВ шлифуется нижний конус и закругляется

пяточка. После этого шпиндель подвергается правке и окончательно

шлифуется по всему профилю на станке 6С168А. Далее шлифуется верхний

центр, предпяточный конус на круглошлифовальных станках ВШВ и проводится

повторная правка детали. После доводки цилиндрической шейки на станке

ВШВ в окончательный размер диаметром 7,8+0,05 мм деталь считается

полностью обработанной и передается на окончательный контроль.

Отклонение от цилиндричности цилиндрической части шпинделей в месте

качения роликов не должно превышать 0,004 мм, овальность и огранка в

этом месте 0,005 мм. Допуск биения по всем поверхностям не более 0,02

мм. Отклонение от прямолинейности оси шпинделя 0,015 мм. Остальные

параметры шпинделя должны соответствовать размерам, проставленным на

чертеже детали. После контрольной операции деталь протирают, погружают в

бак с индустриальным маслом, выгружают из бака с выдержкой 3— 4 мин для

стекания избытка масла и упаковывают в тару.

Таблица 11.2. Технологический маршрут механической обработки шпинделей из прутка

содержание .. 80 81 82 83 84 85 86 87 88 89 ..