содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

10.1. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ

БАРАБАНОВ ЧЕСАЛЬНЫХ МАШИН

Изготовление барабанов чесальных машин из чугуна

Барабан (рис. 10.6) состоит из двух крайних

обечаек и одной средней, которые предварительно после обработки

соединяют между собой болтами и гайками. Затем производят установку и

сборку двух крестовин с обечайкой главного вала барабана, двух муфт,

устанавливаемых на главном валу напротив мест стыка крайних обечаек со

средней. Конструкция чугунного барабана более металлоемка и менее

экономична по сравнению с конструкцией барабана со стальной обечайкой.

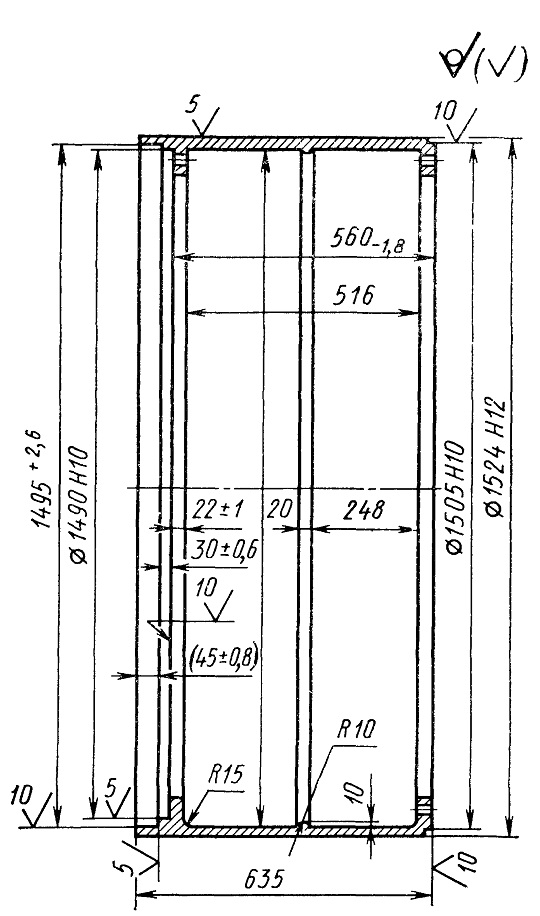

Обечайку (рис. 10.7) изготовляют из серого чугуна СЧ 18 (ГОСТ 1412—79).

Технологический процесс механической обработки барабана из чугуна

состоит из двух этапов — предварительной обработки полого

цилиндра-обечайки и окончательной обработки барабана в собранном виде.

Технологический процесс механической обработки чугунных обечаек (табл.

10.3) существенно отличается от механической обработки стальных обечаек.

Он включает токарно-карусельную операцию, при которой отрезается

литейная прибыль; при этом выдерживается размер 105 мм. Деталь

обтачивается в верхней части до диаметра 1530 мм с поворотом и

подрезается торец в размер 650 мм.

После этой операции деталь подвергается естественному старению в

вертикальном положении в течение трех — четырех месяцев для снятия

остаточных внутренних напряжений.

Затем на токарно-карусельном станке растачивают

отверстие до диаметра 1490Н10 мм, выдерживая размер 23 мм, подрезают

внутреннее кольцо, выдерживая толщину 22±1 мм; растачивают отверстие с

диаметра 1490Н10 мм до 01495+2,6 мм, выдерживая размер 30±0,6 мм, и

подрезают торец отверстия диаметром 1530 мм в размер 77 мм.

На следующей операции производят обработку торца обечайки с другой

стороны. На токарно-карусельном станке подрезают торец в размер 637+1

мм, обтачивают замок с диаметра 1530 до диаметра 1507 мм, предварительно

и окончательно с диаметра 1507 мм до диаметра 15О5Н10, а также

протачивают канавку шириной 3+0,25 мм на глубину 1±0,3 мм.

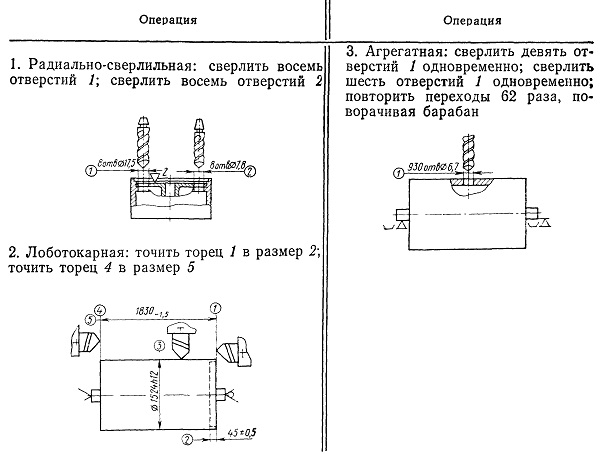

На радиально-сверлильной операции выполняют восемь отверстий диаметром

17,5+0,43 мм, а также сверлят и развертывают восемь отверстий диаметром

14,7 мм и диаметра 15Н11 мм. Затем сверлят восемь отверстий диаметром

17,5+0,43 мм с противоположной стороны обечайки.

При обработке обечайки после каждой механической операции осуществляется

контроль выполненных размеров. После выполнения всех операций

механической обработки обечайку маркируют и подвергают консервации.

Технологический процесс механической обработки средней обечайки

аналогичен описанному технологическому процессу обработки крайней

обечайки.

Технологический процесс механической обработки чугунного барабана в

собранном виде (табл. 10.4) аналогичен технологическому процессу

обработки стального барабана. Сборочные операции чугунного барабана

более трудоемки, чем сборочные операции стального.

Сначала устанавливают крестовину на обечайку и сверлят восемь отверстий

диаметром 17,5 мм совместно в крестовине и обечайке, скрепляют их

болтами и гайками. Затем сверлят восемь отверстий диаметром 7,8 мм в

крестовине и обечайке, а также 30 отверстий диаметром 5 мм в крестовине.

Крестовину открепляют и

снимают с обечайки. После этого описанные операции

повторяют с другой крайней обечайкой.

Сборочную операцию начинают со сборки двух крайних и одной средней

обечайки, которые соединяют между собой болтами М16Х Х65. Затем

устанавливают гайки М20 на 16 тяг, вал барабана в крестовину, муфту на

вал, восемь тяг в муфту и соединяют их пальцами с обечайками (ввертывая

тяги в муфту). После этого размещают вторую муфту и повторяют все

операции. Затем операции повторяют со второй крестовиной.

После сборки барабана дальнейшую его обработку производят в собранном

виде. Барабан устанавливают на лоботокарном станке: выверяют шейки вала

(допуск биения не более 0,2 мм), подрезают торец обечайки в размер

45±0,8 мм, обтачивают барабан в верхней части с диаметра 1530 мм до

диаметра 1524Н12 мм по всей длине и подрезают второй торец обечайки в

размер 1830-1,5 мм.

На агрегатно-сверлильной операции сверлят одновременно девять отверстий

диаметром 6,7+0,26 мм, повторяя при этом переход 62 раза с поворотом

детали. Здесь же сверлят одновременно шесть отверстий диаметром 6,7+0,26

мм, повторяя переход 62 раза с поворотом детали. Затем нарезают резьбу

М8-7Н в 945 отверстиях

пневморезом ИП-3403, нарезают резьбу М8-7Н в 126

отверстиях двумя метчиками.

Заключительной операцией является статическая и динамическая

балансировка на специальных балансировочных станках.

Рис. 10.7. Обечайка главного барабана из чугуна

Таблица 10.3. Технологический маршрут механической обработки чугунной обечайки (крайней)

Таблица 10.4. Технологический маршрут механической обработки и сборки чугунных барабанов

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..