содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

10.1. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ

БАРАБАНОВ ЧЕСАЛЬНЫХ МАШИН

Материал и заготовки для барабанов чесальных машин

Одной из основных деталей барабанов чесальных

машин является полый цилиндр или обечайка барабана. Обечайку изготовляют

из серого чугуна СЧ 15 или СЧ 18 методом литья в вертикально

расположенные сухие формы, из листа или полосы из стали Ст3 (ГОСТ

380—71) с последующей гибкой и сваркой, а также из труб.

Микроструктура серого чугуна, применяемого для литья, должна быть

графито-перлито-ферритная с преобладанием в ней перлита (допускается не

более 15% феррита). Отливка соответствует первому классу точности.

Графит должен быть равномерно распределен в мелких чешуйках, а не в виде

крупных пластинок или больших скоплений. Чугун должен быть плотным,

твердость НВ 218— 170. Вертикально расположенные сухие формы изготовляют

по металлическим моделям из шамотной смеси с точной фиксацией стержней

во избежание разностенности. Система заливки — дождевая. Для устранения

в отливках внутренних напряжений, которые могут вызвать деформацию,

применяют естественное или искусственное старение.

На обработанной наружной поверхности барабанов наличие раковин и трещин

не допускается. Заготовки для барабанов имеют большую массу, малый

коэффициент использования металла и большую трудоемкость при

изготовлении. Выдерживание деталей после литья для снятия внутренних

напряжений увеличивает размеры производственной площади и себестоимость

изготовления.

Получение заготовок обечаек из труб является наиболее эффективным

способом, так как при этом способе можно получить хорошие прочностные и

эксплуатационные характеристики при минимальном количестве металла,

идущем в отходы. Из труб обычно изготовляют барабаны малых диаметров, а

именно: приемные барабаны, питающие, съемные и рабочие валики, съемные

барабаны.

Наиболее прогрессивным способом получения заготовок является способ

вальцовки из стального листа или полосы. Материал заготовки — сталь Ст3

(ГОСТ 380—71). Используют три способа вальцовки: на трехвалковых

симметричных, трехвалковых асимметричных и четырехвалковых вальцах.

Благодаря применению трехвалковых симметричных

вальцов можно получить обечайки длиной 1050 мм и диаметром 450— 1500 мм

для сварных барабанов из двух обечаек. Трехвалковые симметричные вальцы

(рис. 10.2) состоят из верхнего валка 7, переднего и заднего боковых

валков 3 и 2. Передний и задний боковые валки соединены между собой

жесткой связью и имеют возможность вертикального перемещения s.

Вальцовка осуществляется в несколько переходов. После первой вальцовки

на обечайке остается участок кромки длиной L, не подогнутый по радиусу

барабана R. Длина L кромок зависит от расстояния р, которое остается

постоянным. Для устранения двух неподогнутых кромок обечайку снимают с

вальцов, устанавливают в сварочную кабину и отрезают две кромки длиной

L. Затем заготовку вновь устанавливают на вальцы и подвергают вальцовке

до тех пор, пока не сойдутся кромки. Стыки кромок сваривают в среде

углекислого газа в сварочной кабине. Сваренную обечайку подвергают

окончательной вальцовке до получения окончательных размеров.

Недостатками этого метода являются: увеличение затрат времени на отрезку

неподогнутых кромок, съем и установку обечайки на вальцы; нерациональное

использование металла и недостаточная длина получаемых заготовок.

На трехвалковых асимметричных вальцах (рис. 10.3) можно получать

заготовки длиной 1050 мм и диаметром 400—1500 мм Для сварных барабанов

из двух обечаек. Вальцы состоят из верхнего валка 7, переднего и заднего

боковых валков 3 и 2. Передний и задний боковые валки соединены между

собой жесткой связью и имеют возможность перемещаться в вертикальной и

горизонталь-ной плоскостях, что позволяет получать обечайки заданного

радиуса R по всей длине, в результате чего сокращается расход материала

и не используется газовая резка неподогнутых кромок. Неиспользование

газовой резки дает возможность уменьшить затраты времени на отрезание

неподогнутых кромок, съем и установку обечайки на вальцы. Недостатком

этого метода, как и предыдущего, является недостаточная длина получаемых

заготовок.

На четырехвалковых вальцах можно получить заготовки длиной

1050-2100 мм и диаметром 450—1500 мм для сварных барабанов из одной и

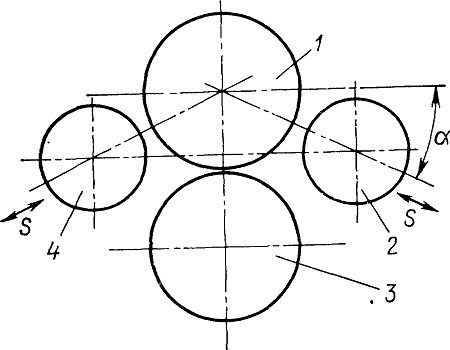

двух обечаек. На рис. 10.4 показана схема четырехвалкового стана. Он

состоит из двух основных валков, верхнего и нижнего, и переднего и

заднего боковых валков, которые могут перемещаться под углом а

относительно основных валков.

Заготовкой для обечайки служит стальная полоса размерами 16X950X4740,

16X950X1590 мм или стальной лист размерами 16X1050X2760, 16Х 1620Х 1880

мм. Материал заготовки — сталь СтЗ (ГОСТ 380—71). Прежде чем стальную

полосу или лист подвергнуть вальцовке, необходимо провести

подготовительную, разметочную и газорезательную операции. Сначала лист

устанавливают на специальный стол и выверяют его положение. Базой служит

боковая кромка листа (по длине листа). Далее на листе производят

разметку дефектной кромки шириной 30 мм и длиной, равной ширине листа, и

рабочих размеров листа. Базирование осуществляют перпендикулярно боковой

кромке листа. После очистки места реза заготовки от окалины, масла,

грязи производят отрезание дефектной кромки на газорежущем автомате

СГУ-1-60 и плазмотроне УВПР «Киев».

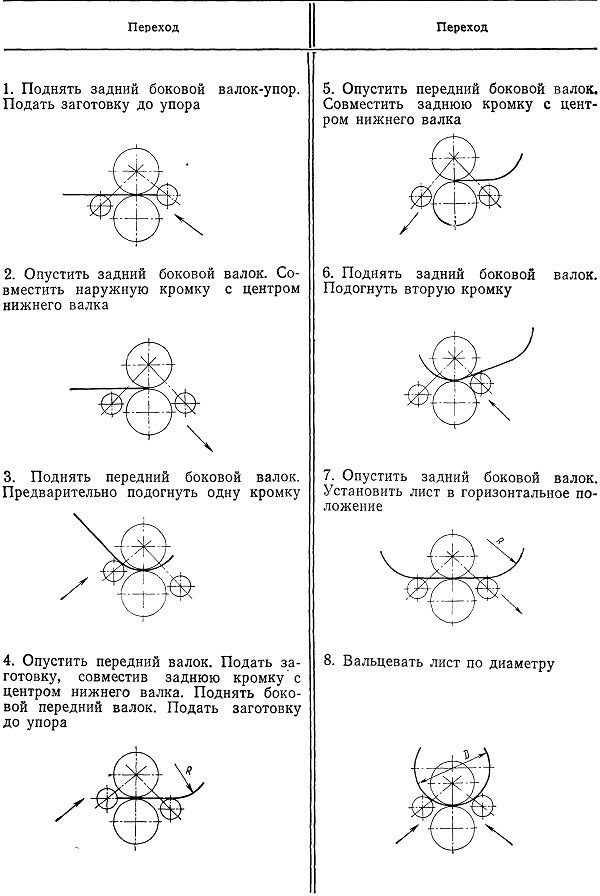

Технологический процесс операции вальцовки обечаек барабанов чесальных

машин можно разбить на восемь переходов (табл. 10.1). Сначала

поднимается задний боковой валок. Заготовка подается до заднего бокового

валка-упора для того, чтобы выверить переднюю кромку. При подгибке

кромок производится корректировка положения боковых валков с помощью

указателей на линейках боковых валков для обеспечения одинакового

радиуса на кромках. Рабочее давление верхнего и нижнего валков не более

5 МПа. Далее опускается задний боковой валок и смещается передняя кромка

заготовки до центра нижнего валка. В следующем переходе поднимается

передний боковой валок и подгибается одна кромка заготовки

предварительно по радиусу R. В четвертом переходе опускается передний

боковой валок, заготовка подается впе-ред настолько, чтобы можно было

совместить заднюю кромку ее с центром нижнего валка, поднимается

передний боковой валок, который будет служить упором для задней кромки

заготовки при выверке ее. В следующем переходе передний боковой валок

опускается, и выверенная задняя кромка совмещается с центром нижнего

валка. Далее поднимается задний боковой валок, подгибается вторая кромка

заготовки по радиусу R, устанавливается лист в горизонтальное положение

и вальцуется заготовка по диаметру D до тех пор, пока кромки приблизятся

друг к другу (зазор не более 3 мм), чтобы скорректировать боковые валки.

Рабочее давление 5 МПа.

Следующая операция — сварочная (прихватка). Прихватку

производят на вальцах без снижения рабочего давления. Кромки

прихватывают в трех, четырех местах по длине кромок с полным

проплавлением. Длина шва прихватки 20X4 мм. После этого заготовка с

вальцов снимается, зачищается поверхность кромок под сварку, снимаются

фаски на газорежущем автомате СГУ-1-60. На специальное приспособление

наматывается сварочная проволока диаметром 1,6 мм Св-08Г2С (ГОСТ

2246—70). Оправку устанавливают и крепят к обечайке. Кромки обечайки

сваривают на полуавтомате ПДПГ-500 в среде углекислого газа (шов без

усиления). Шов накладывается в четыре прохода: три с наружной стороны и

один с внутренней.

После сварки обечайка подвергается повторной вальцовке, для этого

обечайку устанавливают на вальцы и производят окончательную калибровку,

выдерживая размеры.

Рис. 10.2. Схема трехвалковых симметричных вальцов

Рис. 10.3. Схема трехвалковых асимметричных вальцов

Рис. 10.4. Схема четырехвалкового стана:

1,2 — основные валки; 3,4 — боковые валки

Таблица 10.1. Технологический маршрут вальцовки обечаек барабанов чесальных машин

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..