содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

8.8. ПРИМЕРЫ СТРУКТУР ГИБКИХ ПРОИЗВОДСТВЕННЫХ

СИСТЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Целесообразность использования различных видов металлообрабатывающего

оборудования определяется в основном годовым выпуском деталей и их

типоразмерами. На рис. 8.14 показаны области применения различных

производственных систем в зависимости от изменения перечисленных

показателей. Как следует

из рис. 8.14, ГПС из станков с ЧПУ наиболее

эффективны при изготовлении деталей 8—100 типоразмеров.

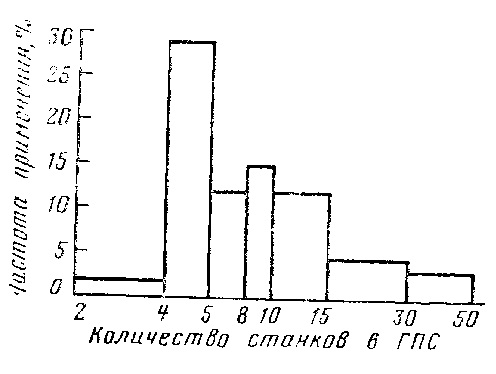

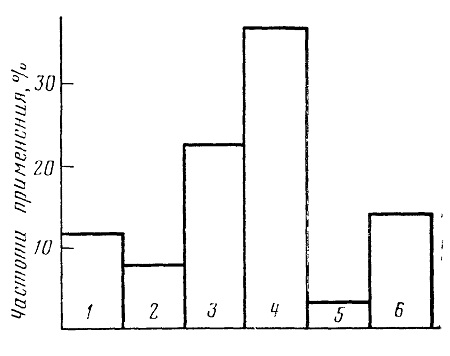

Частота использования станков в ГПС по типам представлена на рис. 8.15,

по количеству входящих в них станков — на рис. 8.16.

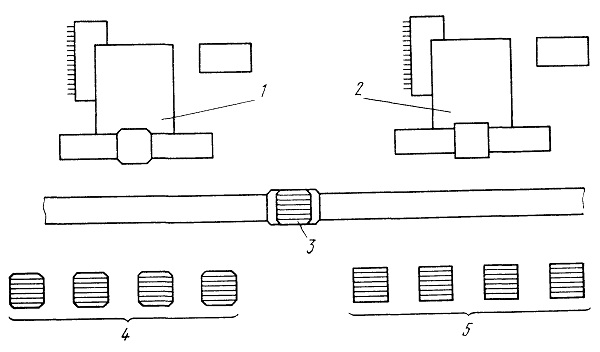

Простейший ГПМ включает станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с

одним или двумя инструментальными магазинами. Станок имеет два рабочих

стола (рис. 8.17,а). Заготовку устанавливают на стол вручную, в то время

как на другом столе изготовляют деталь. Совмещение времени установки с

временем обработки дает выигрыш в производительности. Более совершенным

является ГПМ, содержащий станок типа ОЦ с одним или двумя магазинами

инструментов (рис. 8.17,6). Шаговый конвейер-накопитель паллет с 4, 6, 8

или 12 заготовками позволяет длительное время вести обработку с

ограниченным участием оператора. На таких ГПМ можно обрабатывать

различные детали разнообразным инструментом.

Рассмотренные выше ГПМ содержали сверлильно-фрезернорасточные станки с

ЧПУ. Как основное оборудование, в ГПМ широко применяют токарные станки с

ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент заменяют путем подачи

его из мага-зина станка или путем поворота револьверной головки.

Применяют также станки с одним или двумя шпинделями. На станке с двумя

шпинделями обрабатывают одну деталь за два установа или несколько разных

деталей. Наличие шпинделя для сверления и фрезерования позволяет

полностью изготовить деталь типа тел вращения с отверстиями, пазами,

канавками, произвольно расположенными относительно оси вращения. В таких

ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных

роботов (рис. 8.18).

Гибкий автоматизированный участок ГАУ состоит из двух единиц (и более)

основного оборудования, загрузочно-разгрузочных устройств, устройства

автоматической смены инструмента, накопительных устройств. Участок может

функционировать автономно. Особенностью обработки на ГАУ является

возможность изготовления детали на одном или нескольких станках в любой

последовательности.

Простейший ГАУ состоит из двух станков типа ОЦ (рис. 8.19), общего

перегружателя заготовок, закрепленных на паллетах. Каждый станок имеет

свой комплект паллет (не более 15 шт.). Заготовки загружают на паллеты в

основном вручную. ГАУ такого типа обеспечивает снижение затрат на

автоматизированное загрузочное устройство. Применение в ГАУ станков

разного технологического назначения позволяет обработать детали большой

номенклатуры.

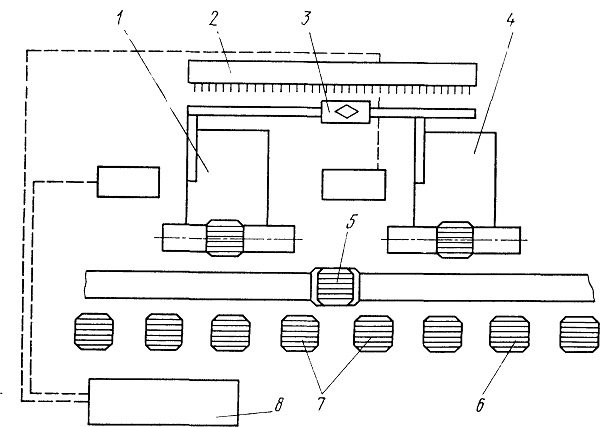

На участке, показанном на рис. 8.20, объединены устройства для смены

паллет, применена единая система автоматической смены инструментов для

нескольких (до четырех) станков. Инструмент меняется с помощью

специального промышленного робота. В отличие от рассмотренного ранее ГАУ

в данном случае один комплект паллет используют для нескольких станков.

Это сокращает затраты времени на перезакрепление заготовки и повышает

точность взаимного расположения поверхностей, обработанных на разных

станках. Взаимозаменяемость станков сокращает простои участка при

отказах какого-либо станка или при его ремонте.

Гибкая автоматическая линия ГАЛ состоит из нескольких ГПМ с единым

устройством загрузки и транспортирования заготовок. На ГАЛ, как правило,

обрабатывают детали с общими технологическими признаками. В основе

организации производства лежит групповой технологический процесс (ГОСТ

3.1109—82) — технологический процесс изготовления группы изделий с

разными конструктивными, но общими технологическими признаками. ГАЛ

обычно используют для ограниченной номенклатуры деталей.

В представленной на рис. 8.21 ГПС автоматизированы все потоки информации

на каждом уровне управления. ГПС включает автоматизированную

транспортно-складскую систему АТСС, систе-автоматизированного

проектирования САПР, автоматизированную систему технологической

подготовки производства АСТПП. Двтоматизация конструкторских работ,

технологической подготовки производства, обработки на станках,

непосредственно управляемых от центральной ЭВМ, позволяет в наибольшей

степени использовать преимущества ГПС.

Предприятиями станкостроительной промышленности разработаны и внедрены:

автоматизированный технологический комплекс ДСВ-2 для обработки деталей

типа тел вращения и семейство автоматизированных участков АСК моделей

АСК-Ю, АСК-20 и АСК-30 для черновой, получистовой и чистовой обработки

корпусных деталей в условиях мелкосерийного производства.

За основу принята модульная компоновка. В состав модулей включены станки

с ЧПУ 1725ФЗ и 1725МФЗ, специально спроектированные для ГПМ, станки

МА6807ПМФ4, ИР-500, УФ0856, координатно-разметочная машина ВЕША,

координатно-измерительная машина ВЕ140К. Автоматизированные участки

оборудованы АТСС с краном-штабелером и стеллажами, транспортной системой

конвейерного типа, объединяющей модули друг с другом и с секциями

подготовки инструмента, приспособлений, сбора стружки и ОТК. Управление

АТСС осуществляется командоаппаратом, имеющим связь с управляющей ЭВМ.

Для разработки сменно-суточного задания используется система

оперативно-производственного планирования на базе УВК М-6000 или ЭВМ

СМ-1. В основу расчетов положен критерий минимизации времени переналадки

оборудования при переходе к обработке новой партии деталей.

В более совершенных ГПС модели АСК кроме УВК М-6000 используется ЭВМ

«Электроника-60». Это позволяет осуществлять подготовку, контроль,

редактирование управляющих программ, формирование технической

документации, передачу управляющих программ на станки с ЧПУ, связь с

АТСС, с различными подразделениями АСК и диспетчером.

Рис. 8.14. Области применения различных

производственных систем:

1 — автоматические линии; 2 — производственные системы из

специализированных станков с ЧПУ; 3—ГПС; 4 — предметнозамкнутые

производственные участки; 5 — отдельные станки с ЧПУ

Рис. 8.15. Частота применения станков в ГПС по типам

Рис. 8.16. Распределение ГПС по количеству входящих

в них станков:

1 — токарные; 2 — расточные; 3 — фрезерные; 4 —

расточно-фрезерно-сверлильные; 5 — шлифовальные; 6 — прочие

Рис. 8.17. Гибкий производственный модуль,

содержащий один станок с ЧПУ:

а — с двумя маятниковыми рабочими столами; б — с автоматизированным

загрузочным устройством; 1 — магазин с инструментами; 2 — станок с ЧПУ;

3 — стол станка; 4 — автоматизированное загрузочное устройство (шаговый

конвейер-накопитель паллет)

Рис. 8.18. Гибкий производственный модуль с

промышленным роботом:

1 — станок с ЧПУ; 2 — промышленный робот; 3 — кассета с заготовками; 4 —

конвейер-накопитель; 5 — робокар

Рис. 8.19. Гибкий автоматизированный участок,

содержащий два модуля и единое автоматизированное загрузочное устройство

для смены паллет:

I, 2 — станки с ЧПУ; 3— рельсовая тележка-перегружатель паллет; 4, 5 —

стенды с паллетами, закрепленными за каждым станком

Рис. 8.20. Гибкий автоматизированный участок с

двумя модулями и единым автоматизированным загрузочным устройством смены

паллет и инструмента:

1 и 4 — станки с ЧПУ; 2 — накопитель инструмента; 3 — промышленный робот

смены инструмента; 5 — рельсовая тележка-перегружатель паллет; 6 —

паллеты для любого станка Участка; 7 — позиции загрузки и разгрузки

паллет; 8 — АСУ распределения загрузки

Рис. 8.21. Гибкая производственная система,

включающая различные функциональные системы (АТСС, САПР, АСТПП и др.):

1, 2, 4 — станки с ЧПУ; 3 — место для расширения ГПС (установки новых

модулей); 5 — установка для очистки заготовки от стружки и мойки; 6 —

контрольно-измерительная машина с ЧПУ; 7 — позиции перегрузки заготовок

на конвейер; 8 — автоматизированный склад; 9 — робокар; 10 — станок для

обработки баз заготовок; 11 — РТК доделочных операций; 12 — центральная

ЭВМ; 13 — ЭВМ управления АТСС; 14 — ЭВМ управления контролем и наладкой

инструмента; 15 — ЭВМ диагностики элементов ГПС

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..