Заземлите станок подключением к общей цеховой системе заземления.

Подключите станок к электросети, проверьте соответствие напряжения сети

и электрооборудования станка.

Ознакомьтесь с назначением кнопок пульта и всех рукояток управления (см.

рис. 5), после чего проверьте работу всех механизмов станка. Выполните

все относящиеся к пуску станка указания, изложенные в разделах 7 и 8.

Рекомендуется опробовать работу станка на холостом ходу с включением

разной частоты вращения в течение двух часов.

Направление сверления |

Допустимое осевое усилие, Н |

Направление сверления |

Допустимое осевое усилие, Н |

|

1100 |

|

900 |

|

1150 |

|

1150 |

^

10.1. Настройка, наладка и режим работы сверлильного станка 2К52-1

После установки станка обратите внимание на его устойчивость и при необходимости закрепите основание (при работе на тяжелых режимах).

Зажим рукава на бочке и сверлильной головки на каретке осуществляется вручную, поэтому перед каждым изменением положения рукава и головки следует производить их отжим, а после поворота обязательно полный зажим.

В связи с конструктивными особенностями станка 2К52-1 (переносного типа), устанавливаемого обычно без жесткого крепления, режимы резания на нем назначаются более низкими по сравнению со станками стационарного типа.

Выбор режимов резания производится в зависимости от обрабатываемого материала и диаметра режущего инструмента. Рукоятка коробки подач устанавливается в положение, соответствующее выбранной механической подаче. Требуемую частоту вращения выбирайте двумя рукоятками, находящимися на лицевой стороне бочки, в соответствии с табличкой.

ВНИМАНИЕ! Переключать частоту вращения и подач можно только при остановленном шпинделе.

При сверлении обращайте внимание на правильную заточку сверла, так как обработка инструментом с неправильной заточкой значительно повышает усилие подачи и сокращает долговечность подшипников шпинделя.

Установка и отсчет требуемой глубины обработки производится по лимбу штурвального устройства с помощью рукояток.

10.2. Регулирование сверлильного станка 2К52-1

В процессе эксплуатации станка

возникает необходимость в регулировании отдельных его составных частей

для восстановления их нормальной работы.

Конструкция станка предусматривает возможность регулирования отдельных

элементов, детали которых изнашиваются в процессе эксплуатации.

Регулировка зажима бочки

на колонне производится поворотом гайки 1 (см. рис. 9) на угол,

соответствующий износу резьбы, и затем блокировкой гайки 2.

Зажим считается достаточным, если бочка не поворачивается на колонне

под действием усилия 1250 Н на конце рукава.

Зажим каретки на направляющих рукава можно отрегулировать поворотом

винта, воздействующего на прижим 7 (см. рис. 11). Зажим каретки

считается достаточным, если ее нельзя сдвинуть с места под действием

усилия 2500 Н.

При необходимости отрегулировать зазор между призматическими

направляющими рукава и каретки освободите зажимы эксцентриковых осей I

и II и поворотом этих осей установите необходимый зазор (до 0,05 мм).

При этом не должна нарушаться легкость перемещения каретки с головкой

по рукаву. После окончания регулировки затяните зажимы эксцентриковых

осей винтами.

Для облегчения усилия перемещения каретки по направляющим рукава на ней

установлены подшипники, с помощью которых каретка находится во

взвешенном состоянии по отношению к направляющим рукава. Регулировка

осуществляется поворотом торсионного эксцентрика до начала появления

зазора между передней направляющей рукава и кареткой.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки, доступ к

которой возможен после извлечения шпинделя из корпуса сверлильной

головки. Регулировка предохранительной муфты от перегрузок по осевой

силе производится двумя гайками 5 (см. рис. 14), которыми затягивают

пружину 4. Номинальное осевое усилие достигается настройкой на режимы,

причем при режимах, указанных в разделе 10.3, муфта обеспечивает

передачу осевого усилия 7500 ± 1000 Н (срабатывания — проскакивания

кулачков полумуфты 2 относительно кулачков полумуфты 1 — не

происходит).

Материал - сталь 45, ГОСТ 1050-74

Диаметр обработки - 25 мм

Инструмент - сверло Ø 25

мм по ГОСТ 10903-77

Частота вращения шпинделя - 160 мин -1

Подача - 0,125 мм/об

Скорость резания - 14,2 м/мин

Крутящий момент на шпинделе - 110 ± 10 Н-м

Осевая сила резания - 7500 ± 1000 Н

^

Неисправности |

Причина |

Метод устранения |

Станок не запускается |

Рукоятка 4 (см. рис. 5) находится в рабочем положении |

Переведите рукоятку в нейтральное положение |

Падение или отсутствие напряжения в питающей цепи |

Проверьте наличие и величину напряжения в сети |

|

Невозможно переключение блоков зубчатых колес рукоятками 1,5 (см. рис. 5) |

Блок зубчатых колес не входит в зацепление после нейтрального положения |

Отключите электродвигатель и на выбеге производите переключение |

Станок вибрирует |

Неправильно выбраны режимы резания, неправильно заточен режущий инструмент |

Измените скорость резания, подачи, заточку инструмента |

Отсутствие механизированного зажима - отжима колонны |

Разрегулировано реле времени зажима - отжима |

Отрегулируйте реле времени |

Отключение электродвигателя во время работы |

Срабатывает автоматический выключатель от перегрузки электродвигателя |

Уменьшите режимы обработки. Включите автоматический выключатель |

Станок не обеспечивает точность обработки |

Повышен зазор между призматической направляющей каретки и рукава |

Отрегулируйте зазор |

Неисправности |

Причина |

Метод устранения |

Насос охлаждения не работает |

Недостаток охлаждающей жидкости |

Долейте охлаждающую жидкость |

Отключается автоматический выключатель |

Проверьте электродвигатель. Включите автоматический выключатель |

^

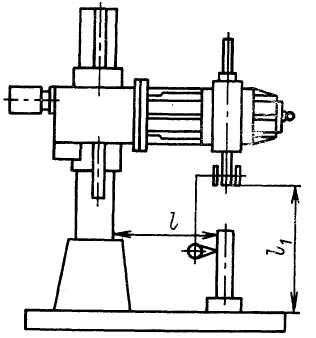

11.1. Испытание станка 2К52-1 на соответствие нормам точности и

жесткости

Номер проверки |

Что проверяется |

Схема проверки |

Метод проверки |

Отклонение, мкм |

|

Допуска- емое |

Фактичес кое |

||||

1 |

Плоскость рабочей поверхности фундаментной плиты |

|

Рукав установить в среднее положение по высоте на колонне (l1 =685 мм). Сверлильную головку установить в среднее положение на рукаве (1 = 535 мм). На рабочей поверхности фундаментной плиты в заданном направлении на двух опорах одинаковой высоты установить поверочную линейку. Измерительными плитками или щупом измерить просвет между рабочей поверхностью линейки и поверхностью плиты. Проверку произвести в продольных, поперечных и диагональных направлениях плиты. |

50 |

30 |

2 |

Перпендикуляр- ность перемещения гильзы шпинделя к рабочей поверхности фундаментной плиты |

|

Рукав установить в среднее положение по высоте (li = 685 мм) и закрепить. На шпинделе укрепить индикатор так, чтобы его мерительный штифт касался угольника. Угольник установить на линейке или на рабочей |

100 |

60 |

Номер проверки |

Что проверяется |

Схема проверки |

Метод проверки |

Отклонение, мкм |

|

Допуска- емое |

Фактичес кое |

||||

поверхности фундаментной плиты так, чтобы он был расположен перпендикулярно оси шпинделя. Гильзу шпинделя перемещать на длину хода 200 мм. Измерения производить в продольном и поперечном направлениях в начале (1 =320 мм) и на расстоянии 2/3 перемещения по рукаву (1 =620 мм) . Перед каждым измерением сверлильную головку закреплять. Отклонения в каждом направлении определяют как алгебраическую разность показаний индикатора в крайних верхнем и нижнем положениях |

|||||

3 |

Радиальное биение конического отверстия шпинделя: а) у торца шпинделя б) на расстоянии 300 мм от торца шпинделя |

|

В отверстие шпинделя 1, выставленного перпендикулярно плите, плотно вставить контрольную оправку 2 с цилиндрической рабочей поверхностью. На плите станка укрепить индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель привести во вращение. Измерения произвести не менее чем в двух взаимно перпендикулярных плоскостях. |

а) 20 б) 30 |

8 15 |

Номер проверки |

Что проверяется |

Схема проверки |

Метод проверки |

Отклонение, мкм |

|

Допуска- емое |

Фактичес кое |

||||

Биение определяют как наибольшую величину алгебраической разности показаний индикатора |

|||||

4 |

Параллельность перемещения сверлильной головки рабочей поверхности фундаментной плиты |

|

Рукав устанавливают в среднее положение по высоте на колонне. Рукав и колонну закрепляют. На рабочей поверхности фундаментной плиты 1 в ее продольном направлении устанавливают поверочную линейку 4, Индикатор 3 укрепляют на шпинделе 2 так, чтобы его измерительный наконечник касался рабочей поверхности линейки. Сверлильную головку перемещают на всю длину хода. |

200 Допускается отклонение шпинделя только к плите при расположении сверлильной головки на конце рукава |

80 |

5 |

Относительное перемещение под нагрузкой сверлильной головки и фундаментной плиты |

|

Рукав устанавливается в среднее положение по высоте на колонне (lj = 685 мм). Сверлильную головку передвигают от колонны на величину вылета, равную 640 мм. Между оправкой, вставленной в шпиндель, и рабочей поверхностью плиты помещают рабочий динамометр сжатия. Рукав и сверлильную головку закрепляют. Индикатор устанавливают на рабочей поверхности фундаментной плиты в поперечной плоскости станка, проходящей через ось шпинделя так, чтобы его измерительный |

||

Номер проверки |

Что проверяется |

Схема проверки |

Метод проверки |

Отклонение, мкм |

|

Допуска- емое |

Фактичес кое |

||||

наконечник касался нижней поверхности сверлильной головки около шпинделя. Между фундаментной плитой и оправкой, вставленной в шпиндель, создают с помощью механизма подачи шпинделя плавно возрастающую силу до заданного предела 5000 Н, направленную по оси шпинделя. Одновременно с помощью индикатора измеряют перемещение сверлильной головки относительно фундаментной плиты. За величину относительного перемещения принимают среднее арифметическое по результатам двух измерений |

|||||