содержание .. 1 2 3 4 5 6 7 8 9 10 ..

Затраты по эксплуатации режущего инструмента и

приспособлений

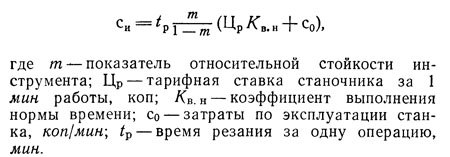

Затраты на режущий инструмент. Величина затрат по эксплуатации режущего

инструмента определяется по формуле:

Приведенная формула характеризует стойкость

режущего инструмента и норму времени на обработку детали. Прежде всего,

чтобы уменьшить эти затраты, необходимо подбирать легко обрабатываемые

материалы.

Из цветных металлов, обрабатываемых резанием, применяются латуни J1C59-1

для изготовления втулок и иногда шестеренок верньерного устройства. Эти

марки латуни отлично обрабатываются резанием и

имеют хорошие механические и антифрикционные свойства. Недостатком

латуни J1C59-1 является то. что в наклепанном состоянии она склонна к

коррозийному растрескиванию.

Для деталей, изготовляемых штамповкой и глубокой вытяжкой, следует

применять латунь J162, обладающую высокой пластичностью.

Мягкие хромоникелевые стали, алюминий марок АД1 и АЛ 1 и красная медь,

обладающие высокой пластичностью, плохо обрабатываются резанием.

Таким образом, для детали, изготовляемой резанием, необходимо подбирать

материал по химическому составу, механическим и физическим свойствам,

удовлетворяющий основному требованию — хорошей обрабатываемости.

Хорошая обрабатываемость прямо пропорциональна устойчивости инструмента

и сокращению нормы времени, необходимого на обработку детали. С другой

стороны, самая форма детали оказывает существенное влияние на затраты по

эксплуатации режущего инструмента. Эллиптическая форма поверхности

детали, изготовляемой резанием (галтели, узкие или фигурные канавки),

усложняет требуемую форму режущего инструмента и снижает его

износостойкость. Наиболее целесообразной формой для деталей массового

производства является простая цилиндрическая форма.

Часто необходимо изготовлять детали, имеющие переходы по диаметрам. В

этих случаях следует стремиться конструировать их с малыми переходами по

диаметрам или вообще не обрабатывать поверхности, не сопрягаемые с

другими деталями. Естественно, что последняя рекомендация применима в

тех случаях, когда деталь является не осью вращения, а, например,

стойкой для крепления роликов, втулок и т. п., опорной поверхностью

которых является ее торец.

Затраты на штампы. Расходы по эксплуатации штампов для крупносерийного и массового производства определяются по формуле

где сш — себестоимость штампа, руб.; ср.ш

—себестоимость ремонта и переточки штампа за весь период его работы до

полного износа, руб.; Иш — количество переточек штампа до полного

износа; Тс.ш — стойкость штампа между двумя переточками, шт.

Холодная штамповка является одним из наиболее прогрессивных и

распространенных методов изготовления деталей радиовещательной

аппаратуры. Глазными достоинствами штамповки являются: низкая стоимость

штампованных деталей, высокая производительность труда и возможность

автоматизации производства.

Методом холодной штамповки можно получать детали сложной конфигурации

без применения дополнительных механических операций. Точность

изготовления деталей на вырубных штампах очень высокая— достигает 2-го и

1-го класса точности [11].

Однако при проектировании штампованных деталей, так же как и для

деталей, изготовляемых токарной обработкой, конструктору не следует

увлекаться выбором высокого класса точности и усложнением формы деталей.

Класс точности штампованной детали определяется в значительной мере

стоимостью и временем работы штампа, его износоустойчивостью.

В книге Г. А. Смирнова-Аляева [11] приведены весьма показательные цифры

возрастания стоимости штампов для деталей, выполняемых по 1-му и 2-му

классам точности, по сравнению со стоимостью штампов для деталей,

выполняемых по 3-му классу точности.

Так, например, стоимость штампов для круглых деталей 2-го класса

точности возрастает в 1,5 раза, а для 1-го класса точности — в 2 раза.

Для деталей неправильной формы, соответственно, в 2—2,5 раза и в 4—5

раз. К тому же вследствие уменьшения зазора между пуансоном и матрицей

(для получения высокого класса точности) сокращается износоустойчивость

штампа после штамповки всего нескольких тысяч деталей, так как износ и

усадка деталей штампа становятся соизмеримыми с допусковыми отклонениями

для вырубаемой детали [11]. Большинство деталей, применяемых в

конструкциях радиовещательных приемников, как правило, изготовляется по

5-му и 7-му классам точности.

Таким образом, при проектировании штампованных деталей необходимо

стремиться к созданию простых наружных контуров деталей, что упрощает и

удешевляет изготовление деталей самих штампов, повышает их

износоустойчивость, а также улучшает качество штампованных деталей.

Плавные геометрические сопряжения предотвращают появление сколов и

трещин, возникающих при штамповке деталей с резкими переходами по

внутреннему и наружному периметру.

Необходимо учитывать, что поле допуска на изготовление рабочих

поверхностей штампа (пуансона и матрицы) выбирается на 25—35% меньше

поля допуска изготовляемой детали. Поэтому если деталь рассчитана на

изготовление по 3-му классу, то пуансон и матрица должны быть выполнены

приблизительно по 2-му классу точности. Естественно, что ужесточение

допуска приводит к удорожанию инструмента. На износ режущих поверхностей

штампа оказывают механические свойства материала.

Как бы ни было просто по своей конструкции приспособление, его стоимость

увеличивает общую стоимость изделия. Поэтому в изделиях, рассчитанных на

серийное и массовое производство, всегда стремятся уменьшить количество

операций для изготовления деталей. Кроме того, любое приспособление не

исключает появления ручных операций, которые, в свою очередь, повышают

себестоимость изделия.

Таким образом, при выборе конструкции детали радиовещательного приемника

следует учитывать все особенности ее конструкции, способные оказать

влияние на себестоимость изделия в целом. Не следует отдавать

предпочтение одному элементу технологической себестоимости, так как

только комплексное

решение всех вопросов позволит конструктору создать

технологичное, имеющее низкую себестоимость изделие.

Исходя из изложенного, можно сделать следующие выводы:

1. Выбор применяемых материалов для конструкций должен производиться в

разумных пределах. Главными критериями выбора материала служат его

стоимость, податливость механической обработке и функциональная

преемственность.

2. Следует избегать применения дорогостоящих и дефицитных материалов,

если это не оправдывается резким повышением качества изделия.

3. Конструкция деталей должна быть по возможности простых форм, не

вызывающих усложнения технологического процесса их обработки, усложнения

и удорожания инструмента для обработки и измерения их поверхностей.

4. Жесткость деталей должна обеспечиваться не за счет выбора более

твердых материалов, и, следовательно, более дорогих, а путем введения

дополнительных операций, увеличивающих прочность конструкции (ребра

жесткости, пуклевки и т. п.).

5. Декоративный вид, электропроводящие свойства, способность к пайке

должны создаваться не путем выбора дефицитных материалов, а путем

применения гальванических или химических покрытий.

6. Механические соединения деталей должны быть рассчитаны на

прогрессивные механизированные методы или на малотрудоемкие операции.

7. Конструкция детали не должна вызывать появление дополнительных

приспособлений, требующих ручных операций.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..