содержание .. 120 121 122 123 124 125 126 127 128 129 ..

§ 44. ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ ЧЕРНОЙ КИСЛОТЫ С ЦЕЛЬЮ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ УКСУСНОЙ КИСЛОТЫ

Черная кислота, полученная по различным технологическим схемам,

значительно различается по содержанию карбоновых кислот, воды и

смолистых веществ (табл. 40). Наибольшую долю воды (до 35 %) содержит

черная кислота, полученная методом азеотропной ректификации с

использованием в качестве антренера древесных масел, а наибольшую долю

смолистых веществ — кислота, полученная методом экстракции кислоты из

необессмоленной и необесспиртованной жижки. Черная кислота является

сырьем для производства технической уксусной кислоты, которая затем

почти в полном объеме (до 80%) перерабатывается в пищевую уксусную

кислоту — дефицитный продукт широкого потребления.

Извлекают уксусную кислоту из черной методом ректификации. Черная

кислота в зависимости от состава перерабатывается на

непрерывнодействующих чернокислотных аппаратах по различным

технологическим схемам. Она представляет собой весьма сложную

многокомпонентную систему. Организация процесса ректификации таких

смесей требует глубоких и полный знаний свойств системы (табл. 41) и ее

составляющих, прежде всего фазовых равновесий жидкость—пар.

Технические схемы ректификации черной кислоты на различных предприятиях

отличаются друг от друга. Универсальной позволяющей получать

максимальный выход технической кислоты первого сорта, следует считать

схему, изображенную на рис. 78.

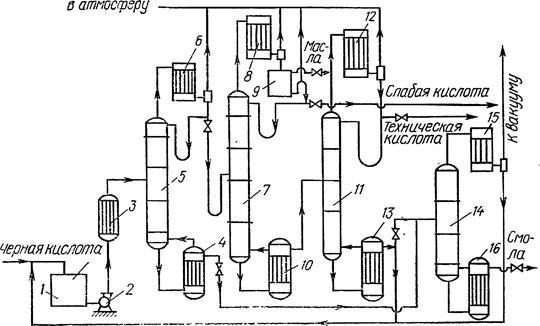

Рис. 78. Принципиальная технологическая схема

переработки черной кислоты с целью получения технической уксусной

кислоты:

1 — сборник; 2 — насос; 3 — подогреватель; 4, 10, 13,16 — каландрии; 5,

7, 11, 14 — ректификационные колонны; 6, 8, 12, 15 —

конденсаторы-холодильники; 9 — флорентина

40. СОСТАВ ЧЕРНОЙ КИСЛОТЫ, ПОЛУЧЕННОЙ ПО РАЗЛИЧНЫМ ТЕХНОЛОГИ-

ЧЕСКИМ СХЕМАМ

|

|

ПЛОТНОСТЬ при 20 °С» кг/м3 |

Общая кислот ность |

Эфирное число» мг КОН/г |

Массовая доля» % |

Массовая |

доля индивидуальн ых кислот. % |

|||

|

Способ переработки жижки |

(в пересчете на уксусную), % |

воды |

смолистых веществ |

муравьи ной |

уксус ной |

пропио- новой |

масляной и изомас- ляной |

||

|

Азеотропный (с использованием древесных масел) |

1050—1060 |

45—55 |

61—68 |

32—35 |

18—22 |

0,8—1,7 |

40—42 |

2,5—3,0 |

0,4—0,7 |

|

Экстракционный: из необессмоленной и необес- спиртованпой жижки экстрагентом переменного состава |

1125—1130 |

45—60 |

150—165* |

8—20 |

16—30 |

1-1,5 |

42—50 |

2—4 |

2-3 |

|

из обесспиртованной и обессмо- ленной жижки с применением этилацетата |

1065—1070 |

60—70 |

32—40 |

6—10 |

6-9 |

0,5—1,5 |

56—64 |

5-6 |

1,5-2,5 |

|

из обесспиртованной, не полностью обессмоленной (50 %) жижки с использованием этилацетата |

1075—1082 |

58—63 |

35—38 |

5—8 |

17—23 |

0,5-1,0 |

52-57 |

4--5 |

1,5-3,0 |

Черная кислота при температуре 105—110 °С из сборника 1 непрерывно

подается в ректификационную колонну 5. Колонна 5 имеет 25 колпачковых

тарелок (в том числе в укрепляющей части 15). Температура в верхней

части 104—110 °С (в зависимости от массовой доли воды в черной кислоте),

в нижней 160±2 °С. В этой колонне происходит отделение смолистых веществ

от уксусной кислоты. Процесс ведут при флегмовом числе 1. Головная

фракция этой колонны содержит карбоновые кислоты C1—С4, воду,

органические примеси с температурой кипения до 120 °С и высококипящие

компоненты, образующие положительные азеотропы с водой. Массовая доля

всех органических веществ, кроме карбоновых кислот, колеблется в

пределах 3—7 %. Кубовой продукт колонны 5 содержит смолы и до 30 %

кислот. Дистиллят колонны 5 направляют на ректификацию в колонну 7 с

целью отгонки воды, масел и муравьиной кислоты. Колонна 7 имеет 45

тарелок колпачкового типа (в том числе в укрепляющей части 25). Процесс

ведут при флегмовом числе (по водному слою) 9—12; температуру вверху

колонны поддерживают 101—104 °С, внизу каландрии 119—122 °С.

Концентрация кислот в дистилляте колонны 7 не должна превышать 20%. В

этих условиях дистиллят ограниченно растворим в воде, т. е. представляет

собой гетерогенную смесь. После разделения во флорентине 9 водный слой

частично выводится из системы, а частично возвращается в колонну.

Органический верхний слой (масла) полностью выводится из системы.

Из каландрии 10 обезвоженная уксусная кислота поступает на следующую

стадию переработки — в колонну 11 для выделения из нее технической

уксусной кислоты и фракции высококипящих гомологов уксусной кислоты.

Колонна 11 имеет 30— 35 колпачковых тарелок (в укрепляющей части 15—18).

Процесс ведут при флегмовом числе 1,0—1,2. Температура вверху колонны

поддерживается 116—118 °С, в нижней части 153—159 °С. Сверху колонны 11

отбирают техническую уксусную кислоту с массовой долей органических

соединений карбонильного характера (в пересчете на муравьиную кислоту)

0,2— 0,3 %, воды не более 1,5%.

Смолистый остаток из каландрии 13 возвращается в черную кислоту или

вместе со смолистым кубовым остатком колонны 5 (отбор из каландрии 4)

подается на пятую тарелку колонны 14 для более полного выделения

кислоты. Колонна 14 имеет 10 тарелок колпачкового типа, работает без

флегмы, под вакуумом 48—50 кПа. Температура вверху колонны 138— 142 °С,

в нижней части каландрии 16 162—164 °С. Дистиллят колонны 14

возвращается в черную кислоту. В смоле, отбираемой из каландрии 16,

остаточная массовая доля кислот не должна быть более 10 % (доля уксусной

кислоты в ней 20—30 %).

Четырехколонная схема ректификации рекомендуется для переработки черной

кислоты, содержащей значительную долю смолистых веществ и воды. При

переработке черной кислоты с массовой долей смолистых веществ менее 10 %

можно исключить из технологического процесса стадию обессмоливания (т.

е. исключить колонну 5).

42. РАСПРЕДЕЛЕНИЕ УКСУСНОЙ КИСЛОТЫ, %, ПО ТЕХНОЛОГИЧЕСКИМ. ПОТОКАМ

|

|

Экстракция уксусной кислоты |

Азеотропное укрепление древесноспиртовыми % маслами |

||

|

Статья материального баланса кислоты и технологический поток |

из кислой воды этила- цетатом |

из смеси кислой воды и жижки (50 %) этил ацетатом |

из жижки сложным экстрагентом переменного состава |

|

|

Поступило кислоты с жиж |

100 |

100 |

100 |

100 |

|

кой в химический цех на переработку Отобрано на стадии обес- |

0,2—0,5 |

0,4-0,6 |

|

© 00 1 о <1 |

|

спиртовывания со спиртом-сырцом Поступило кислоты на |

00 00 1 со о |

90—92 |

100 |

89—90 |

|

экстракцию или азео- тропное укрепление Получено кислот с тех |

72—74 |

69—72 |

67—70 |

69—72 |

|

нической уксусной кислотой (выход кислот) Потери кислот со сточной |

2—4 |

5-6 |

4—5 |

2-4 * |

|

водой Отобрано кислот со смо |

9—10 |

12—13 |

14—17 |

11—12 |

|

ляными продуктами (суммарно), % Потери кислот* |

6—9 |

7—9 |

9—11 |

00 1 со |

В табл. 42 приведено распределение уксусной кислоты по технологическим

потокам. Энергетические затраты на перера

ботку I т жижки зависят от технологической схемы получения технической уксусной кислоты. При переработке 1 т необессмоленной и необесспиртованной жижки кислотностью 8—10 % затрачивается около 1,6 ГДж пара, 2,2 кВт-ч электроэнергии, 25—30 м3 технической воды. При получении технической кислоты из обессмоленной и обесспиртованной жижки затраты на переработку 1 т жижки составляют: по пару около 2 ГДж, электроэнергии 4,7—5 кВт-ч, воды 35—40 м3. Наиболее энергоемким является азеотропный способ извлечения кислоты из жижки. Расход пара на переработку 1 т жижки в этом случае составляет около 2,8 ГДж, электроэнергии около 1 кВт-ч, воды 50—60 м3.