содержание .. 119 120 121 122 123 124 125 126 127 128 129 ..

§ 40. ЭНЕРГОХИМИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ ДРЕВЕСИНЫ

Твердое органическое топливо: каменный уголь, торф, древесина, сланец

является не только потенциальным источником тепловой энергии, но и

сырьем для получения ценных химических продуктов. При сжигании в топках

паровых котлов указанные виды топлива могут использоваться комплексно,

энергохимически: топливо вначале подвергается швелеванию в токе

инертного газового теплоносителя с отбором летучих продуктов швелевания,

затем углеродистый остаток, а также швельгаз сжигаются в топке парового

котла. Процесс осуществляется в едином потоке. Отбираемые из швельшахты

летучие продукты термического разложения конденсируются в очистной

системе и подвергаются дальнейшей переработке с получением химических

товаров, а очищенный швель-газ идет в топку парового котла как

газообразное топливо. Древесина как топливо обладает большим содержанием

летучих, поэтому нуждается в предварительной подготовке перед сжиганием

в топке, парового котла.

Разработанная в Центральном котлотурбинном институте

В. В. Померанцевым топка для комплексного энергохимического

использования древесины имеет ряд особенностей. Как известно, предел

форсирования дутья определяется не скоростью химической реакции горения,

а механической устойчивостью слоя. С целью форсирования процесса

сжигания древесины, в топке парового котла В. В. Померанцев предложил

проводить предварительную подготовку (швелевание) древесины, а для

устойчивости слоя разместить его между двумя вертикально расположенными

решетками: колосниковой и зажимающей. Таким образом, сама конструкция

топки и условия форсирования ее вызывают необходимость предварительного

освобождения от летучих соединений топлива, направляемого в активную

зону, что создает внутреннюю органическую связь между процессами

швелевания и горения топлива.

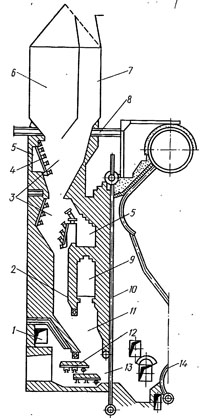

I — воздушное дутье; 2 — разделительный колодец; 3 — сушилка; 4 — колоспики; 5— канал для подачи горячего газа в сушилку; 6 — бункер сырья; 7 — вытяжная труба из сушилки; 8 — крепление; 9 — канал для отбора парогазовой смеси из швельшахты; 10 — зажимающая решетка; II — швельшахта; 12 — колосники топки; 13 зона горения кокса; . 14 — паровой котел

Рис. 61. Топка-генератор для энергохимического

использования древесины (расположена под паровым котлом):

Топка-генератор энергохимического котлоагрегата состоит из трех основных

конструктивных элементов: сушилки (над которой расположен топливный

бункер), зон разложения (швельшахты) и активного горения (рис. 61). В

двухкаскадной сушилке древесина высыхает до влажности 8—10%, столб

топлива образует затвор, препятствующий перетеканию продуктов швелевания

в сушилку и, наоборот, сушильного агента в швель-шахту. В качестве

топлива используется древесина, измельченная в щепу. Высушенное топливо,

поступая в зону термического разложения,

рассыпается в ней по наклонной стенке. В эту зону снизу из зоны горения

коксового остатка поступает топочный газ при температуре 900—1000 °С в

количестве 0,35—0,38 м3 на 1 кг абсолютно сухой древесины.

Топливо, нагретое топочным газом, подвергается термическому разложению

с выделением лесохимических продуктов. Образующаяся парогазовая смесь с

температурой 90— 140 °С отбирается через отборные каналы швельшахты,

очищается от механических примесей в пылеуловителях и поступает в

газоочистительную систему.

Интенсивность процесса разложения подсушенной щепы очень высока, и этот процесс занимает лишь доли минуты, причем степень разложения древесины составляет 75—85 %. Коксовый остаток сгорает в нижней части топки-генератора, для чего в эту зону вентилятором подается воздух с избыточным давлением в зависимости от нагрузки котла 0,2—0,8 кПа. Основная масса топочных газов направляется через экранную (зажимающую) решетку на обогрев парового котла, а часть газов — в зону разложения топлива. Величину этой части можно регулировать с помощью экранной решетки.

Для улавливания лесохимических продуктов парогазовая смесь после пылеуловителей поступает через гидравлический клапан в поверхностный холодильник, где охлаждается до 70—80 °С,

а затем — в центробежный

смолоотделитель, в качестве которого используется вентилятор высокого

давления, выполненный из кислотостойкой стали. В нем улавливается 80—85

% всей смолы. Обессмоленная парогазовая смесь поступает через

гидравлический затвор в топку котла и сжигается в щелевых газовых

горелках.

Смолистые конденсаты направляются на переработку вместе с кислой водой

из гидрозатворов газового тракта. Выход с 1 т абсолютно сухого топлива:

пара 5,6 т, суммарного конденсата 180 кг, в том числе смолы 89 кг,

кислот (в пересчете на уксусную) 13,5 кг.