|

Переносный станок паркетчика OЛ-124

Переносный станок паркетчика OЛ-124

предназначен для обрезки паркета, выборки в нем пазов и

фугования боковых кромок. Производительность станка 500 шт.

паркета в час, число оборотов рабочего вала в минуту 3450,

диаметр пилы — 200 мм, фрезы—117 мм, ножевого барабана—102 мм;

мощность электродвигателя— 0,6 кет, напряжение 200 в, вес — 26

кг.

Настилка паркета. Паркетные полы гигиеничны, легко

ремонтируются, обладают малой теплопроводностью и незначительной

звукопроницаемостью. В то же время устройство паркетных полов

является весьма трудоемкой операцией, поэтому большое значение

имеет правильная организация работы по настилке паркета и

наличие приспособлений, улучшающих качество паркетных работ.

Устройство паркетных полов состоит из подготовки поверхности

перекрытия, настилки и отделки паркета.

Паркет настилают по доскам деревянного

черного пола, по цементной или асфальтовой стяжке, покрывающей

непосредственно железобетонное междуэтажное перекрытие или

уложенной на звукоизоляционный слой из асбестоцементных,

торфяных, шлаковатных или древесно-волокнистых плит или по

шлакобетонному и ячеистому слою бетона.

Стяжки из асфальта применяют в тех случаях, когда паркетные

работы необходимо выполнить в весьма короткие сроки или когда

паркет настилают зимой при низкой температуре воздуха, при

которой нельзя укладывать стяжки из бетона или раствора. В этом

случае раствор должен содержать битума не менее 10% от своего

общего веса и иметь температуру не менее 150° С.

Лучшее качество асфальта обеспечивается приготовлением его на

заводах.

При малых объемах паркетных работ асфальтовую смесь можно

приготовлять на стройке в асфальто-варочных котлах емкостью

0,6—0,75 м3. Асфальт, так же как бетон и раствор, укладывают в

полосы. После заполнения асфальтом нечетных полос снимают

маячные рейки и заполняют четные полосы. Вслед за укладкой

асфальт разравнивают сначала лопатой, а затем правилом, не

вдавливая излишков, а только срезая и сдвигая их по ходу укладки

вперед. Не допускается охлаждение асфальта ниже 120°С, поэтому

асфальт нужно быстро уплотнять ручным катком, чтобы он не успел

остыть.

По деревянному основанию паркет укладывают на черный пол,

настланный из неостроганных сосновых или еловых досок толщиной

не менее 35 мм и шириной не более 120 мм, влажностью не выше

18%. Доски укладывают по лагам с небольшим (до 5 мм) зазором

вразбежку. Пол должен быть жестким, иметь горизонтальную

поверхность.

Уровень паркетного пола во всей квартире определяют уровнем

площадки лестничной клетки. Так как входная дверь открывается

обычно внутрь, пол передней делают на 15—20 мм ниже лестничной

площадки, а остальные помещения подгоняют под уровень передней.

Для проветривания пространства под паркетным полом

предусматривают вентиляционные устройства (решетки, дырчатые

плинтусы и др.).

Чтобы во время ходьбы паркетный пол не скрипел, на основание

настилают два слоя бумаги или картон. Настилку полов производят

поточно-расчлененным методом — звеном. В звено входят

мастер-паркетчик (‘звеньевой), паркетчик 4-го разряда и двое

подсобных рабочих. Обязанности между рабочими распределены

соответственно их квалификации.

Перед настилкой паркета мастер проверяет горизонтальность

чистого пола и разбивает площадь пола для определения

его середины — оси помещения. После этого

по противоположным сторонам помещения забивают гвозди, между

которыми натягивают шнур, являющийся осью маячной елки (рис.

394). Эту работу выполняет мастер и первый подсобный рабочий.

Заготовленную паркетную клепку второй подсобный рабочий разносит

и раскладывает на рабочем месте.

Паркет должен находиться под рукой паркетчика. Для этого

раскладывают пачки клепки по направлению настилаемого ряда по

4—6 шт. в каждой пачке наклонно, лицевой плоскостью в сторону

паркетчика (рис. 395). Расстояние между пачками должно быть

таким, чтобы паркетчик, протянув руку, мог достать их, а

количество выставленного паркета должно обеспечить настилку

целого ряда (рис. 396). В этом случае паркетчик одним движением

подвигает из пачки к себе клепку и укладывает на место, что

повышает производительность труда и обеспечивает своевременный

контроль за качеством.

В процессе укладки паркета паркетчик 4-го разряда забивает

гвозди в торце уложенных клепок; один подсобный рабочий

сортирует рейки, а второй подсобный рабочий продолжает подносить

паркетную клепку к рабочему месту паркетчиков. Свободное время

они используют для настилки фризовых рядов. Подготовительную

работу — сортировку клепки по размерам и оттенкам — производят в

отдельном помещении, недалеко от места работы.

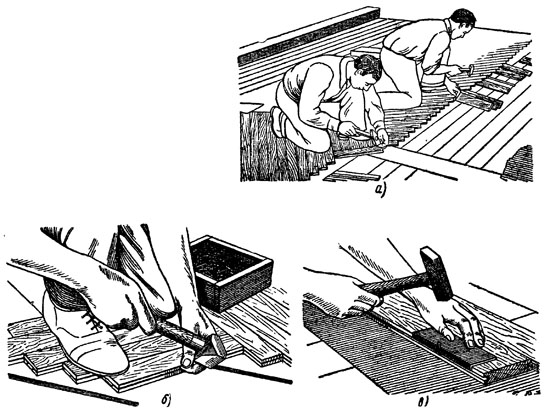

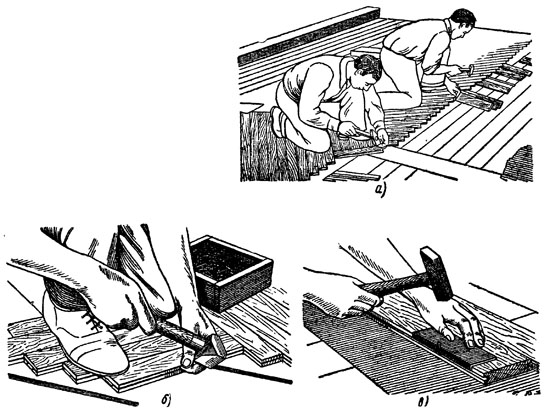

Рис. 394. Настилка маячной рейки

Затем мастер укладывает паркетную клепку

гребнем в паз плотно одну к другой и подшивает гвоздями. В это

время паркетчик стоит на правом колене, чтобы дать свободу

движений правой руке; левая нога служит опорой корпуса (рис.

397, а). Вслед за пищ цодсобный рабочий добивает гвоздь в паз

каждой уложенной клепки, держа в левой руке добойник, а в правой

молоток.

Для предохранения кромки паркета от повреждения при забивке

гвоздей применяют Г-образный шаблон из листовой стали с вырезом

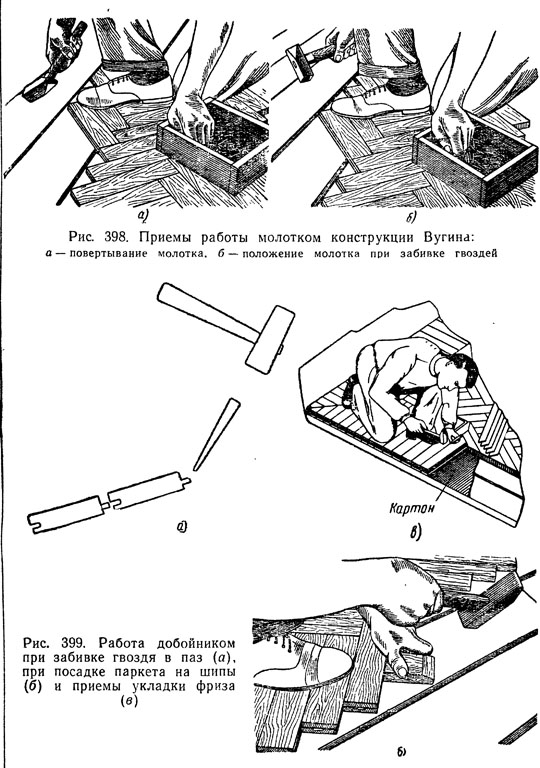

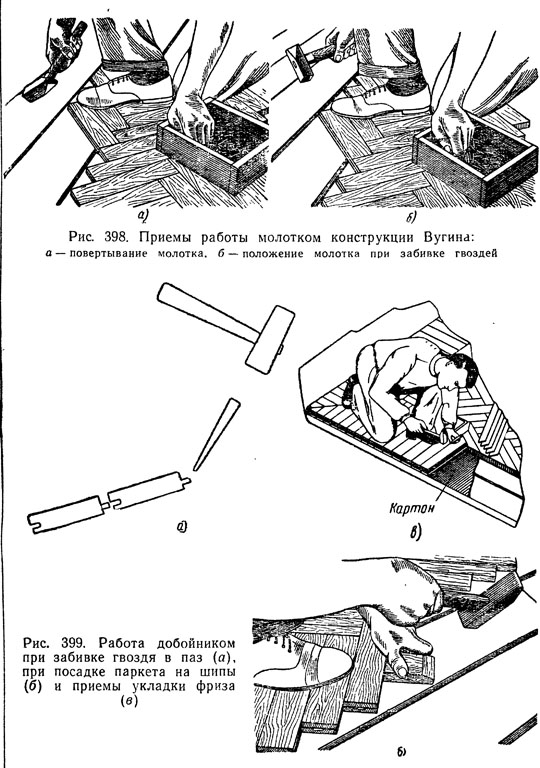

в средней части (рис. 397, в). Очень удобен молоток Вугина при

насадке паркета на рейку, так как исключается необходимость

применять колодку-набойку и он дает возможность забивать гвоздь

с трех ударов — один для наживления, второй для забивки гвоздя

шляпкой до паза и третий для добивки гвоздя в пол (рис. 398).

Рис. 397. Работа мастера и подсобного

рабочего (а)\ забивка гвоздя в паз с помощью добойника (б) и с

помощью шаблона (в)

Для пришивки паркета к черному полу гвозди

загоняют в паз наискось, но так как молотком можно забить гвоздь

только до паза, то дальше его добивают добойником Вугина (рис.

399).

В свободное время подсобный рабочий набирает предфризовые углы

паркетных рядов и при настилке пола с фризом обрезает дисковой

пилой концы клепки, примыкающей к фризу. Чтобы дисковые

электропилы были пригодны для обрезки настланных рядов паркета,

П. К. Точилкин снабдил их опорной площадкой большого размера и

двумя дополнительными рукоятками. Для передвижения пилы по краю

паркетной настилки (параллельно стене) укладывают линейку. После

настилки рядового паркета и обрезки крайних рядов укладывают

фризовые клепки. Укладку фриза начинают с угла и ведут так,

чтобы стена находилась слева от паркетчика. В свободное от

подноски и заготовки клепки время подсобные рабочие настилают

фризовые ряды.

При настилке паркета следует экономно расходовать клепку,

укладывая ее с минимальным количеством обрезков, а неизбежные

обрезки использовать для заполнения предфризовых уголков.

Настилка «в елку» может быть выполнена и без фриза. В узких

коридорах и небольших помещениях паркет укладывают прямым

рисунком или «в ковер».

Основной причиной образования отходов при настилке паркета

является необходимость опиливания примыкающих к фризу рядов

клепки. Одним из необходимых условий для настилки пола без

отходов является четность числа полных рядов клепок по ширине

помещения (считая два ряда из половинок клепок за один полный

ряд). Это может быть обеспечено только предварительным подбором

клепок по длине.

Основанием для укладки паркета по асфальту служит бетонная или

железобетонная плита. Поверхность основания не должна иметь

впадин, бугров и раковин.

К бетонной или асфальтовой стяжке паркет крепят мастикой.

Мастика представляет собой смесь битума с волокнистым или

волокнисто-пылевидным наполнителем, который придает мастике

упругость, препятствующую отслоению паркета. Волокнистым

наполнителем является асбест, пылевидными — тальк, трепел,

доломитовая или древесная мука,, измельченные опилки, торфяная

крошка, гипс, шлаковая пыль, молотый известняк. Выпускается

мастика заводами в виде плит весом 30—32 кг.

Доставленные на стройку плиты мастики разогревают в

электрокотелках КРМ-2, которые состоят из двух котелков емкостью

по 50 л с электрическим обогревом днища и стенок. Мастика

перемешивается поочередно в каждом котелке мешалкой-гребенкой,

действующей от электродвигателя. Котелки подвешены к тележке

так, что их можно наклонять, наливая мастику в ведро.

В последнее время стройки снабжают горячей мастикой, которую

транспортируют в утепленной автоцистерне с керосиновыми

форсунками, действующими во время движения цистерны.

Доставленная на стройку мастика должна иметь температуру

170—180° С, а при розливе под паркет — не ниже 150° С, так как

пониженная температура мастики уменьшает прочность приклейки и

затрудняет укладку паркета.

Комплект оборудования для паркетных работ изображен на рис. 400.

Состоит он из металлического бака 1 емкостью 40 л, снабженного

шарнирно укрепленной крышкой. Бак устанавливают на

электронагреватель 2, состоящий из металлического ящика, в

котором размещены две электроспирали, смонтированные на

подставке. Входящий в комплект электротермос 4 емкостью 8 л

состоит из вставленных один в другой двух металлических бачков,

между которыми находится термоизоляционная асбестовая прокладка.

На дне наружного бачка установлена электрическая плитка, а на

крышке — асбестовая прокладка. На ручке электротермоса

смонтированы кнопочный выключатель и штепсельная розетка для

подключения термоса к электросети. Из бака разогретый горячий

битум разносят по рабочим местам в ведрах с крышками 3. На

рабочем месте битум переливают в электротермос 4, а из него

разливают битум под настилаемый паркет. Если в процессе работы

битум остыл, его подогревают в электротермосе.

Рационализаторы Управления строительства г. Тюмени для нанесения

битума на вертикальные поверхности предложили специальный ковш.

Корпус ковша изготовляется из кровельной стали, к бокам

прикрепляют деревянные державки, а к корпусу— хлопчатобумажную

ткань — полотенце. Теперь можно наносить горячую битумную

мастику на поверхность ровным слоем, без разбрызгивания.

Для разогрева битума успешно применяется

эффективная

установка, созданная на основе агрегата для

сушки и обогрева здания. Состоит установка (рис. 401) из

компрессора, тепловой трубы с форсункой, бака для горючего и

обычного котла емкостью 0,7 м3 для разогрева битума. Вставляется

тепловая труба в топку котла. Дизельное топливо из бака подается

самотеком к форсунке, где распыляется и сгорает в тепловой

трубе. Дымовые газы омывают днище котла и разогревают битум.

Пламя же непосредственно не соприкасается со стенками котла, что

предохраняет их от прогорания. Происходит разогрев битума в

15--25 мин., и расходуется около 6 л дизельного топлива.

|