содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

|

Изготовление табурета

Для изготовления ножек берут хорошо

просушенные доски толщиной 45 мм, а для остальных деталей —

толщиной 25 мм и распиливают поперек пилой на отрезки требуемой

длины. Заготовленные отрезки распиливают вдоль на детали нужной

ширины и строгают под линейку и угольник, оставляя припуск на

зачистку деталей (0,5—1,3 мм по ширине и толщине). Затем

заготовки размечают.

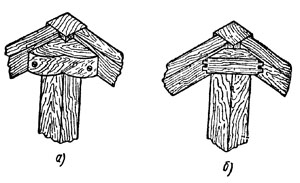

Рис. 353. Соединение царги с ножкой: а — заготовки, б — гнезда для царг глухие, в гнезда открытые со стороны торцов ножек

Рис. 354. Скрепление ножек и царг

бобышками:

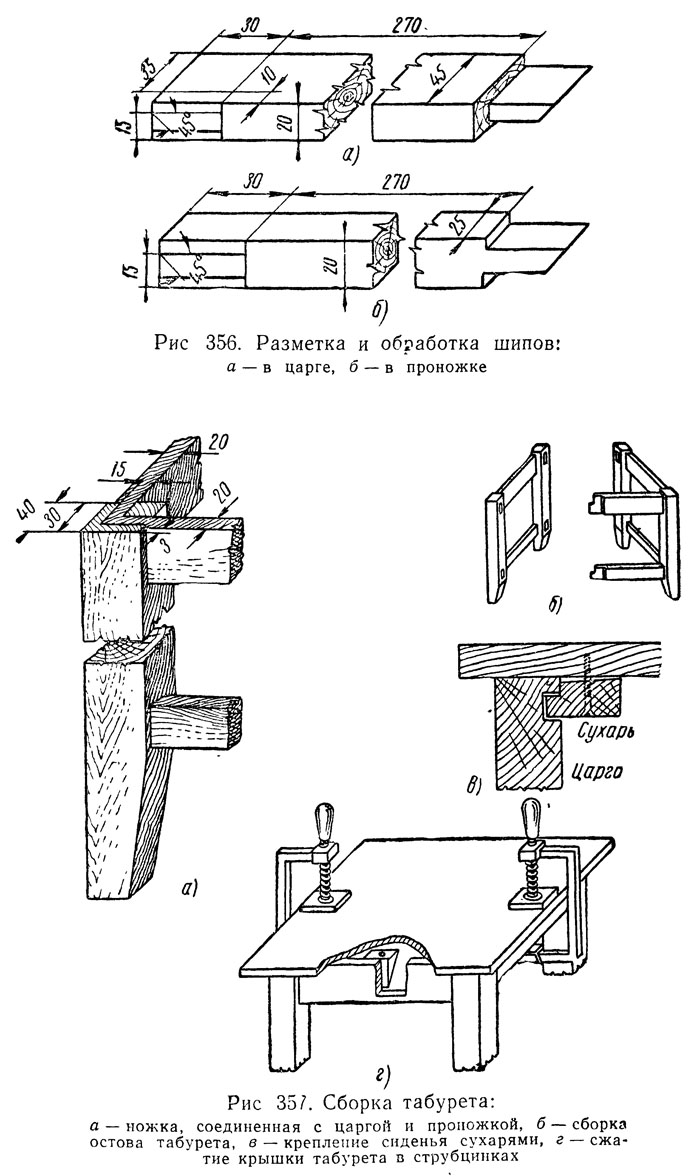

Рис. 355. Разметка и обработка гнезда в ножке

Квадратные ножки в нижней части, начиная от проножки, должны

иметь скос с двух внутренних граней. Соединение царг с ножками

производится одинарным шипом с полупотемком и двумя заплечиками

на клею (рис. 353, а). В одном случае гнезда для царг делают

глухими (рис. 353, б), а в другом — открытыми со стороны торцов

ножек (рис. 353, в). В каждом же случае гнезда продалбливают не

на всю толщину бруска, чтобы торцы царг и проножек не выходили

на лицевые стороны ножек. Концы шипов обычно срезают на ус под

углом 45°. Для прочности соединения царг и ножек их

дополнительно рекомендуется скреплять бобышками — прямоугольными

брусочками с помощью шурупов или шипов (рис. 354). При

скреплении шипами на концах брусочка делают два-три шипа,

которыми вклеивают брусочек в выбранные у связанных брусков

пазы.

|

|

Когда каркас готов, ставят сиденье и

прижимают его струбцинами к царгам. После скрепления сиденья

перевертывают табурет сиденьем вниз, ставят на место сухари и

привертывают их шурупами так, чтобы шурупы не выходили на

лицевую сторону сиденья. Для этого берут шурупы соответствующей

длины (рис. 357, в). Довольно удачно разработана технология

прессования сиденья табурета. На прессование одного сиденья

расходуется лишь 1 кг опилок со стружками и 150 г пресспорошка

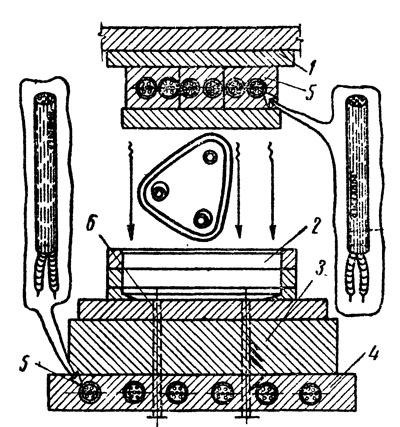

аминопласта. Вся эта масса засыпается в пресс-форму (рис. 358) и

через 8—10 мин. сиденье готово. Удельное давление при

прессовании сиденья табурета равно 125 кг/см2. Ножки крепятся к

сиденью круглым шипом на клею.

Рис. 358. Пресс-форма для прессования

крышек табурета:

|

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..