содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

§ 26. Описание и технические характеристики станков для изготовления

изделий сложной формы

Станки для изготовления погонажных профильных изделий. Для обработки

прямолинейных погонажных сложнопрофильных изделий, т. е. изделий,

характеризующихся значительной длиной (карнизов, лестничных перил и т.

п.) могут применяться и некоторые из универсально-фрезерных станков,

рассмотренных в гл. 5, в частности, модель ГФ-50.

Однако, более производительная обработка таких изделий может быть

достигнута на специализированном оборудовании, отличительными чертами

которого являются: повышенная жесткость, значительные длина и ход

рабочего стола, наличие нескольких автономных шпиндельных узлов, имеющих

возможность фиксированного поворота относительно вертикальной оси. В

качестве примера такого оборудования рассмотрим ангоматизи-рованный

станок модели ВФХД фирмы «Фиккерт»

(ФРГ).

По своему исполнению этот станок является агрегатным (т. е.

многоинструментальным). Он (рис. 50) представляет собой массивную

портальную конструкцию с пятью независимыми шпиндельными узлами,

размещенными на неподвижном портале: 1 — для выполнения

верхней плоскости; 2— для выполнения наклонной плоскости и снятия фаски;

3 — для выполнения боковых плоскостей; 4 — для подрезки нижней плоскости

и 5 — для выполнения тыльной (торцевой) поверхности. В качестве рабочего

инструмента на станке используются алмазные торцевые фрезы и отрезные

круги. Рабочая подача стола обеспечивается гидравлическим приводом.

Рис. 52. Станок РТС-37 с дополнительной оснасткой

для обработки изделий с формой тел вращения

Рис. 53. Станок Гранада

Следует отметить, что станки типа ВФХД способны

обрабатывать сложнопрофильные прямолинейные изделия. Для изготовления

сложнопрофильных изделий, имеющих криволинейную (в плане) форму, служат

радиально-консольные конструкции станков, оснащенные соответствующим

рабочим инструментом (например, модели ЖБ-100 и ЖБ-200 французской фирмы

«Тибо»),

Станки для изготовления изделий с формой тел вращения (колонн, балясин,

декоративных ваз, подставок, шаров

в своем большинстве конструктивно

в своем большинстве конструктивно аналогичны

токарным стайкам, принцип работы которых, как известно, заключается в

воздействии неподвижно закрепленного резца на вращающуюся заготовку; при

этом резец 1, заглубившийся в заготовку 2 на заданную глубину, совершает

вместе с резцедержателем 3 продольное перемещение, параллельное оси

вращения заготовки (рис. 51).

Токарный метод обработки камня применяют в настоящее время исключительно

редко при изготовлении деталей небольших размеров преимущественно из

низкопрочных горных пород (инструментом служит резец, армированный

пластиной твердого сплава). Значительно чаще используют

усовершенствованный способ обработки, при котором на вращающуюся

заготовку воздействуют вращающимся периферийным инструментом (отрезным

кругом, фрезой, шлифовальным кругом). Именно такая схема обработки

заложена в большинстве конструкций современных станков для изготовления

изделий с формой тел вращения.

Для реализации этой схемы может быть использовано как специализированное

оборудование (например, копировальный станок итальянской фирмы «Зорзан»),

так и некоторые модели фрезерно-окантовочных станков, оборудованных

дополнительной оснасткой (рис. 52). С этой целью, например, станок

модели РТС-37 фирмы «Терцаго» 1 оснащается двумя бабками-центрами 2,

укрепленными с помощью кронштейнов на рабочем столе 3 Одна бабка-центр

имеет привод от гидродвигателя через червячный редуктор 4, что позволяет

регулировать частоту вращения заготовки в пределах 0—3 мин. Максимальный

диаметр вытачиваемых колонн составляет 400 мм.

В нескольких случаях каменные изделия с формой тел

вращения имеют простую цилиндрическую форму (колонны и цилиндрические

опоры и подставки, валы и и вальцы для целлюлозно-бумажной

промышленности и

I, п.). Для изготовления таких изделий главным образом п.| изверженных

пород помимо описанного ранее способа иногда используют и другой, более

простой способ — выбуривания или высверливания детали из блока или

массива горной породы. Для этих работ можно использовать отечественные

буровые станки БСШ-2М, СБШ-250 и др. оснащаемые инструментом в виде

дробовой коронки, соответствующего диаметра. Бурение осуществляется с

использованием в качестве абразива металлической дроби. Однако более

приемлемо для этой цели специализированное оборудование, позволяющее

выбуривать цилиндрические изделия большого диаметра, например опытный

агрегат М-153, конструкция которого разработана Днепропетровским

филиалом Укрниистромпроект.

Станки для изготовления объемных орнаментов и барельефов в

последнее время получают все более широкое распространение. Итальянская

фирма «Ламар» выпускает копировально-гравировальные станки модели

Гранада, которые помимо объемных орнаментов и барельефов могут

изготовлять скульптуру из мрамора, гранита и других пород, а также

производить всевозможные гравировальные работы на камне.

Основные операции обработки камня, автоматически выполняемые на станке

Гранада, в процессе изготовления изделий — обтесывание, сверление,

фрезерование и окол, для чего станок оснащается соответствующим рабочим

инструментом (сверлами, фрезами и т. п.) (рис. 53). Станок состоит из

станины 2, двух поворотных сколов 1, копировального механизма 1 и

шпиндельного узла 5.

На один из поворотных столон станка устанавливают модель, на поверхность

которой подвергается сканированию щупом 3 копировального механизма 4,

соединенного механической связью с шпиндельным узлом 5. Эти движения

через механическую связь передаются на рабочий инструмент 6 шпиндельного

узла, который повторяет траектории всех перемещений щупа по модели,

воздействуя на заготовку, размещенную на втором поворотном столе. В

результате этих действий из заготовок получают изделия, являющиеся

точной копией модели. Максимальные размеры получаемых изделий могут быть

длиной 1600, шириной—1300, высотой (толщиной) —

НИ), диаметром— 1500 мм.

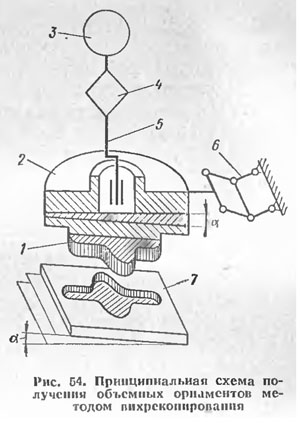

Заслуживает внимание способ производства объемных орнаментов, по методу

вихрекопирования, разработанной в нашей стране научно-производственным

объединением «Камень и силикаты». Принципиальная схема обработки по

предложенному способу приведена на рис. 54. Инструмент 1, форма которого

соответствует негативной (обратной заданной) форме изделия 7, закреплен

на планшайбе 2, связанной с электродвигателем 3, через редуктор 4 и

эксцентрик 5. Планшайба 2 шарнирно соединена с двойным параллелограммом

6, предотвращающим ее поворот. При такой кинематике описанной системы

вращение электродвигателя 3 обуславливает рабочему инструменту

плоскопараллельное круговое движение. Под инструмент подают свободный

абразив (например, карбид кремния), зерна которого воздействуют на

обрабатываемую поверхность.

Для облегчения проникания абразива в зону обработки и удаления из нее

продуктов разрушения инструмент и заготовка наклонены к плоскости

кругового движения под некоторым углом а. Благодаря постоянному действию

нормальной нагрузки в процессе обработки, инструмент постепенно

внедряется в заготовку, в результате чего на ее поверхности образуется

рельефное изображение, негативное форме инструмента. Для производства

орнаментных изделий по описанному способу могут быть использованы

настольные вертикально-сверлильные станки, например, модели 2Н135, 2А135

и т. п., которые должны быть соответствующим образом переоборудованы.

Частота круговых перемещений инструмента равна 1200 мин-1, амплитуда,

выбираемая в зависимости от вида камня и характера формы орнамента,

лежит в пределах 0,5—2 мм. Время получения сложного орнамента размерами

250X250 мм и глубиной 4 мм составляет 8—-10 мин на мраморе и 3—4 мин на

туфе.

Указанный метод изготовления сложнопрофильных изделий широко

используется на ряде камнеобрабатывающих предприятий нашей страны

(Львовском камнеобрабатывающем заводе, Газалкентском камнеобрабатывающем

комбинате, Кисловодском комбинате строительных материалов и др.).

Станки для изготовления плоских изделий сложного контура (столешниц,

фигурных рам, крышек, полочек и

т. п.) отечественной промышленностью не

выпускаются, хотя потребность в таких изделиях сейчас большая. Общими

признаками перечисленных изделии являются: относительно небольшая

толщина, сложная конфигурация в плане, а также наличие по краям изделий

фасок сложного профиля. Для механизированного изготовления таких изделий

используются станки консольного тина, выпускаемые некоторыми

итальянскими фирмами. Конструкция станков моделей Ц-125, Ц-180 и Ц-240

фирмы «Морденти» (рис. 55, а) и ИЕ-260 фирмы «Заффсрани» (рис. 55, б)

включает следующие основные элементы: станину с консолью, шпиндельный

узел и поворотный стол, ось вращения которого имеет возможность

поступательного перемещения в станине. Для обработки камня используют

модель-копир из металла или твердых пород дерева, форма которой

соответствует заданной форме изделия (в плане). Модель укрепляют на

поворотном столе, а над нею устанавливают обрабатываемую заготовку. В

процессе обработки заготовка совершает вместе с поворотным столом

плавные вращательно-поступательные перемещения, в то время, как на ее

торец воздействует вращающийся инструмент шпиндельного узла

(периферийная алмазная фреза либо шлифовальный круг). У станка ИЕ-260 на

шпинделе имеется специальная насадка-ролик, которая в процессе обработки

соприкасается с контуром модели-копира, ограничивая перемещения

заготовки и инструмента, в соответствии с контуром копира. Таким образом

достигается получение изделии сложного декоративного контура (в плане).

Получение фасок сложного сечения обеспечивается использованием рабочего

инструмента соответствующего профиля.

Станки моделей Ц-125 и Ц-180 имеют ручное перемещение поворотного стола,

в то время как у станков моделей Ц-125а, Ц-240а, Ц-180а и ИЕ-260

перемещение стола автоматизировано и производится по заданной программе.

Станок ИЕ-260 имеет удлиненную консоль радиального типа, что делает

возможным обработку заготовок по внутреннему контуру.