содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

§ 22. Описание и технические характеристики

шлифовально-полировальных станков

Портальные шлифовально-полировальные станки на

современных камнеобрабатывающих предприятиях не получили широкого

применения. Это наиболее тяжелый и мощный вид оборудования,

предназначенного для обработки гранита. Типичным образцом портальных

станков является отечественная модель ВШ-3, снятая с производства, но

еще используемая на отдельных камнеобрабатывающих предприятиях.

Станок модели ВШ-3 (рис. 30) состоит из неподвижного портала 1,

шпиндельного узла 2, рабочей головки 3 и подвижного стола 4. Портал 1

образован двумя литыми опорами (стойками) коробчатого сечения с

внутренними ребрами жесткости и связывающей эти опоры поперечиной.

Шпиндель приводится в движение от электродвигателя через ступенчатую

коробку передач и пару конических шестерен. На нижнем конце шпинделя

крепится шлифовальная головка 3, на которой устанавливается абразивный

инструмент, чугунный диск (ферраса), абразивный круг пли планетарная

головка с чашечными шлифовальными кругами. Вертикальное перемещение

шпинделя плавно регулируется гидроприводом, обеспечивающим требуемое

усилие прижима инструмента к изделию. Кроме гидропривода шпиндель имеет

ручной привод, состоящий из конической пары и червячной передачи. Он

предназначен для настройки станка по высоте. Подвижной стол 4 установлен

на тележке, перемещаемой по рельсам посредством электромеханического

привода, состоящего из электродвигателя, клиноременной и червячной

передач, а также трехступенчатой коробки скоростей.

В последнее время на отечественных камнеобрабатывающих предприятиях

широко внедряются разработанные фирмой «Бра» портальные станки модели ЛЖ,

предназначенные для осуществления полного цикла шлифовки-полировки

гранита (рис. 31).

.Станок модели ЛЖ имеет подвижный портал, перемещающийся на катках по

рельсам с помощью гидродвигателя вдоль обрабатываемых плит, уложенных

между рельсами. Шпиндель, приводимый во вращение от мотора-редуктора,

крепится в нижней части к рабочей головке, несущей 6, 9 или 12

независимых шлифовальных кругов, приводимых во вращение от

индивидуальных электродвигателей. Оси вращения кругов расположены под

углом 2° к общей вертикальной оси вращения, что обеспечивает более

равномерную обработку поверхности.

Характерной особенностью станка модели ЛЖ является наличие

гидравлической системы разгрузки шпинделя, образующей гидродинамический

подшипник шпиндельного узла, обеспечивающий снижение трения во

Рис. 30. Портальный станок ВШ-3

Рис. 31. Портальный станок ЛЖ-9

вращающихся деталях. Как правило, на станке

производится полный цикл фактурной обработки поверхности гранитных

изделий (от обдира до полировки) путем последовательной замены

инструмента шлифовальщиков. Более поздние модификации портальных станков

фирмы «Бра» — модели ЛЖ-9 и ЛЖ-12 отличаются увеличенным количеством

шлифовальщиков (соответственно 9 и 12 вместо 6), что обеспечивает

повышение их производительности на 25—40 %.

К стайкам рассматриваемой группы может быть отнесено также значительное

количество шлифовально-полировального оборудования с Г-образной формой

портала: модели ЛС-2, Л-18, Л-2000 и ЛД-2000 фирмы «Терцаго» (рис.

32,а), ЖБ-500, ЖБ-545, ЖБ-550 фирмы «Тибо», 303 Н (исполнение Б) фирмы

«Карл Майер» (рис. 32,6) и др.

Станки перечисленных моделей, как и станки модели ЛЖ, имеют подвижной

портал, перемещаемый механизмом привода подачи; стол указанных станков

неподвижен. Характерной особенностью станков моделей ЛС-2 и ЛД-2000

является наличие спаренного шпиндельного узла, позволяющего работать

одновременно двумя рабочими головками и обеспечивающего повышение

производительности труда на 40—50 %. Технические характеристики

портальных шлифовально-полировальных станков приведены в табл. 7.

Мостовые шлифовально-полировальные станки получили большое

распространение на отечественных камнеобрабатывающих предприятиях,

благодаря незначительной металлоемкости, универсальности, возможности

обработки заготовок со значительными линейными размерами, высокому

уровню автоматизации технологического процесса.

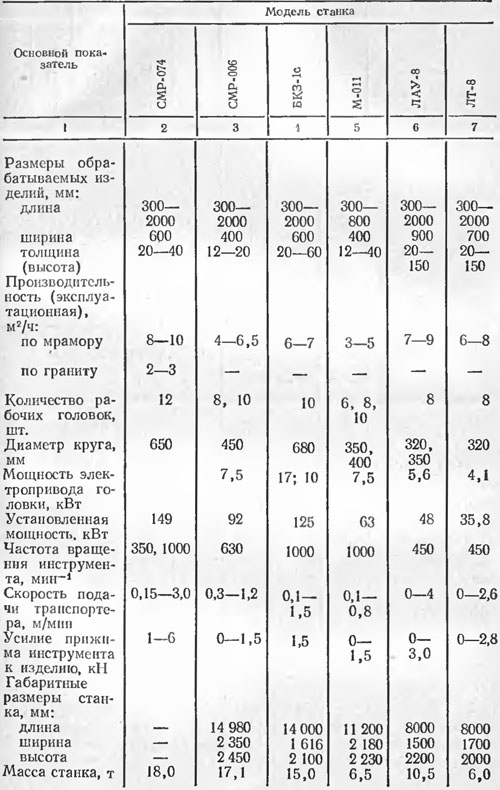

Таблица 7. Технические характеристики портальных шлифовально-полировальных станков

В качестве примера мостовых шлифовально-полировальных станков рассмотрим

отечественную модель СМР-013 (СМР-013А) производства Костромского и

Ленинаканского заводов «Строммашина» (рис. 33). Станок предназначен для

обработки плоских поверхностей заготовок из камня средней прочности и

прочного. Он состоит из двух железобетонных опор 4, по направляющим

рельсам которых перемещается мост 3, выполненный в виде литой либо

сварной балки с прикрепленными по краям литыми буксами. По

призматическим направляющим моста на 4-х катках перемещается каретка 2

(ходовая часть шпиндельного узла), несущая шпиндельный узел 6.

Конструкция каретки 2 выполнена с крыльями-приливами, охватывающими мост

3; на крыльях размещены прижимные ролики, находящиеся в контакте с

нижними дорожками моста и предупреждающие опрокидывание каретки. Привод

вращения шпинделя состоит и.» установленного на каретке вертикального

двухскоростного электродвигателя 1 и клиноременной передачи.

Рис. 33. Мостовой станок СМР-013 а — общий вид; б — принципиальная схема

Рис. 35. Мостовой станок 303

Шпиндель установлен на подшипниках качения в

пиноли, имеющей возможность вертикального перемещения в корпусе

шпиндельного узла на 300 мм; пиноль, в свою очередь, установлена на

подшипниках качения в корпусе шпиндельного узла. Вертикальное

перемещение пиноли со шпинделем и передача требуемого усилия прижима

инструмента обеспечивается посредством двух гидроцилиндров двойного

действия 5, взаимодействующих с фланцем пиноли. Ход пиноли вниз

ограничен специальным механизмом, смонтированным на передней стенке

корпуса шпиндельного узла и состоящим из гайки и червячной пары. Гайка

перемещается в пазу корпуса винта, вращающегося во втулке, закрепленной

в корпусе. Механизм ограничения хода пиноли приводится вручную от

маховичка, выведенного на переднюю стенку корпуса шпиндельного узла.

Здесь же вдоль движения ганки укреплена мерная линейка,

проградуированная в миллиметрах, для контроля за положением шпинделя во

время работы. Верхняя крышка пиноли имеет вилкообразный выступ, который

входит в продольный паз корпуса, охватывая винт механизма ограничения

хода, и при опускании опирается на гайку.

Перемещение каретки шпиндельного узла по направляющим моста

осуществляется с помощью двух плунжерных гидроцилиндров, установленных в

продольной его выемке во взаимно противоположных направлениях.

Перемещение моста производится с помощью гидродвигателя, передающего

движение через червячный редуктор, на зубчатые колеса, находящиеся в

зацеплении с рейками .установленными вдоль направляющих рельсов опор

моста.

Гидросистема станка предназначена для выполнения следующих функций:

перемещения каретки со шпиндельным узлом, привода механизма перемещения

моста и прижима инструмента к обрабатываемой поверхности. Указанные

движения регулируются соответственно двумя плунжерными гидроцилиндрами и

двумя поршневыми гидроцилиндрами двойного действия. Принципиальная

гидравлическая схема состоит из трех систем: основной, управления и

контроля. Основная система включает исполнители, источники питания и

связующие звенья между источниками питания и исполнителями (клапаны,

золотники, трубы и т. д.).

Ограничение хода моста и каретки осуществляется с помощью конечных

выключателей и передвижных упоров, устанавливаемых в нужных положениях

при помощи ручных маховичков и стальных канатов, перекинутых через

блочки. В более поздних модификациях станка СМР-013А применено

специальное сканирующее устройство для автоматического слежения за

контуром обрабатываемой заготовки (подробно об этом см. в § 55).

Стол станка СМР-013 представляет собой бетонную тумбу с гладкой

горизонтальной поверхностью, размещенную в пространстве между опорами.

На одном конце моста подвешена площадка управления с пультами

управления— электропультом и гидропультом (рис. 34) с гидравлической и

магнитной станциями. Управление станком производится с пульта управления

при помощи кнопок и рукояток дросселей. В станке заложены три программы

автоматического перемещения инструмента по обрабатываемой поверхности

(продольный и поперечный зигзаги и прямоугольник), обеспечивающие

безостановочное изменение направления движения со срезами углов.

. Рассмотренному станку модели СМР-013 конструктивно близки его

модификации СМР-013А, а также мостовые станки некоторых зарубежных фирм:

модели Левиматик-3500, Концепцион, 303 и др. Несмотря на это, зарубежные

станки имеют ряд отличительных особенностей. Например, у итальянских

станков типа Левиматик-3500 и Концепцион регулирование давления

осуществляется в одной (надпоршневой) полости цилиндра при постоянном

подпоре в штоковой полости.

Кроме того, станок Концепцион снабжен

многопозиционной (револьверной) рабочей головкой, позволяющей переходить

от одной операции шлифовки к другой, практически без затрат времени на

замену инструмента.

Станки модели 303 (рис. 35) по конструктивному выполнению отдельных

узлов также имеют много общего с отечественным станком модели СМР-013. В

то же время они характеризуются и некоторыми отличиями.

Привод моста осуществляется от электродвигателя через вариатор, редуктор

и реечную передачу. Привод вращения шпинделя производится от

электродвигателя, установленного вертикально на плите, соединенной

болтами с корпусом каретки, и поддерживаемого двумя катками на дорожке

моста. На этой же плите размещен привод перемещения каретки. Он состоит

из электродвигателя, вариатора, редуктора, цепной передачи и шестерни,

сцепляющейся с рейкой, которая установлена на корпусе моста.

Рабочая головка крепится на нижнем конце шпинделя. Установка шпинделя по

высоте для обработки изделия производится при помощи гаек. Параллельно с

механизмом перемещения шпинделя установлен гидроцилиндр прижима,

питаемый от индивидуального гидронасоса с приводом от электродвигателя.

Насос и привод размещены на каретке.

На некоторых отечественных предприятиях эксплуатируется также мостовой

станок модели Минали МС. От рассмотренных ранее конструкций этот станок

отличается увеличенной длиной моста (5300 мм), облегченным исполнением

отдельных узлов, наличием специального механизма качательного

(поперечного) перемещения рабочей головки, что повышает качество

обработки. Механизм качательного движения головки имеет общий привод с

механизмом вращения шпинделя головки. В отличие от большинства других

станков станок «Минали МС-3» не имеет системы гидравлического прижима

инструмента к обрабатываемой поверхности; прижим шлифовальника к изделию

осуществляется с помощью специальной пружины при опускании шпиндельной

головки вниз. Это упрощает конструкцию станка, однако из-за

незначительного усилия прижима на операции шлифовки гранита

производительность снижается. Кроме того, усложняется контроль за

давлением в процессе работы.

Рис, 36. Коленно-рычажный станок СМР-030 (СМР-030А)

а — кинематическая схема: 1 — стол; 2— корпус шлифовального круга: 3—

шпиндель, 4 — механизм подъема шпиндельного узла; 5 — пиноль; 6 —

клиноременная передача; 7 — электродвигатель шпиндельного узла; 8^-

электродвигатель гидростанции; 9 — гидростанций; 10 — Колонна; 11 —

труба; 12 — траверса; 13 — подпятник; 14 — механизм подъема рычагов; 15

— система рычагов; б — схема работы станка с двумя столами

Краткие технические характеристики мостовых станков

приводятся в табл 8.

Коленно-рычажные (радиально-консольные) станки.

На камнеобрабатывающих предприятиях эксплуатируется большое количество

станков данной группы в основном отечественного производства (СМР-030

Лешшаканского завода «Строммашина», ВШ-28 Витебского завода шлифовальных

станков, Р-614 Опытного завода ВНИИ-Неруд и Др.). Конструкции этих

станков рассмотрим подробно на примере отечественной модели СМР-030

(рис. 36).

Станок состоит из колонны с механизмом подъема шпиндельного узла,

коленно-рычажной системы (двухплечной шарнирной консоли), рабочей

головки и стола. Колонна с механизмом подъема включает цилиндрическую

стойку с подпятником, смонтированную на бетонной тумбе фундамента;

трубу, посаженную на стойку, и траверсу. Труба посажена па стойке с

помощью подшипников скольжения и может легко поворачиваться вокруг

стопки вручную. На трубе укреплена траверса, шарнирно связанная с

коленно-рычажной системой. Фиксация траверсы относительно трубы

производится посредством зажимного винта. Вертикальное (установочное)

перемещение траверсы с коленно-рычажной системой осуществляется с

помощью ручного маховичка и винтовой пары.

Коленно-рычажная система состоит из двух рычагов, шарнирно сочлененных

между собой посредством вертикальной оси. Шпиндельный узел станка

состоит из корпуса, пиноли, шпинделя, втулки, ведомого шкива и механизма

ручного перемещения пиноли. Корпус шпиндельного узла крепится к одному

из рычагов коленно-рычажной системы. В корпусе имеется расточка, в

которой перемещается пиноль. В верхней части расточки корпуса на

подшипниках установлена втулка с ведомым шкивом клиноременной передачи.

Внутри втулки в шлицевых пазах размещен шпиндель, нижняя часть которого

крепится к шлифовальной головке.

Нижняя крышка пиноли в виде фланца шарнирно крепится к специальной тяге,

второй конец которой с помощью подвески шарнирно связан с корпусом

коленно-рычажной системы. К середине тяги шарнирно крепится шток

гидроцилиндра, служащий для перемещения пиноли вместе со шпинделем и

шлифовальной головкой и прижима последней к обрабатываемому изделию в

процессе обработки. К пиноли прикреплена рукоятка, предназначенная для

ручного перемещения шлифовальной головки по обрабатываемой поверхности.

Привод вращения шпинделя осуществляется от двухскоростного

электродвигателя через клиноременную передачу. На нижнем конце шпинделя

крепится шлифовальная головка с инструментом. Стол станка представляет

собой бетонное основание с гладкой горизонтальной поверхностью.

Конструктивно рассмотренному станку аналогичны модели BI фирмы «Терцаго»,

а также АЦ-2 фирмы «Бра» (Италия), испольуемые на некоторых

отечественных предприятиях. Отличительной особенностью другого станка

этой же фирмы — модели АМ-2 — является отсутствие стойки колонны:

коленно-рычажная система этого станка шарнирно крепится к настенной

консоли-кронштейну.

У коленно-рычажного станка с настенным креплением— модели А185С

истальянской фирмы «Морденти» консоль-кронштейн может перемешаться по

направляющим, смонтированным на стене, за счет чего увеличивается

площадь рабочей зоны станка (рис. 37).

Технические характеристики основных моделей коленно-рычажных станков

приведены в табл. 9.

Конвейерные станки. Использование конвейерных

шлифовально-полировальных станков при производстве облицовочных изделий

из камня за последнее время постоянно расширяется, что связано с рядом

неоспоримых преимуществ этого оборудования перед другими видами станков

аналогичного назначения: поточным характером работы, повышенной

производительностью и т. д.

Конвейерные станки, эксплуатируемые на камнеобрабатывающих предприятиях,

могут быть условно подразделены на две группы:

1) с ограниченной шириной обрабатываемых изделий;

2) с повышенной шириной обрабатываемых изделий (широкопросветные).

Таблица 9. Технические характеристики коленно-рычажных шлифовально-полировальных станков

К первой группе конвейерных станков может быть отнесена отечественная

модель СМР-006 Ленинакапского завода «Строммашина» (рис. 38),

предназначенная для обработки мраморных плит шириной до 400 м. Станок

состоит из приводного ленточного транспортера, вдоль которого размещены

4—5 консольных постов со спаренными шпиндельными узлами с независимыми

приводами от индивидуальных электродвигателей. Давление инструмента на

обрабатываемое изделие создается гидросистемой. Транспортер конвейерного

станка выполнен в виде бесконечной прорезиненной ленты, нижняя часть

которой перемещается по опорным столикам-плитам. Над верхней частью

ленты по обе стороны установлены стальные направляющие пластины,

предотвращающие разворачивание обрабатываемых изделий при шлифовке или

полировке. При настройке конвейера на обработку изделий определенной

ширины эти пластины используются в качестве регулировочных. Для

исключения сдвига и перекосов по высоте обрабатываемых изделий, а также

для устранения их вибрации при обработке предусмотрены специальные

роликовые прижимы.

Транспортер имеет приводную и натяжную станции. Приводная станция

состоит из гидродвигателя и приводного барабана, связанных между собой

через редукторы, цепную и червячную передачи, а натяжная станция — из

ведомого барабана и винтового натяжного механизма. Некоторые модификации

станка СМР-006 имеют механизм качательного движения шлифовальных

головок.

Для механизации операции укладки плит-заготовок на транспортер станок

СМР-006 может быть оснащен автоматическим пакетным питателем. Опытные

конвейерные станки моделей М-011 и КШ-1 отличаются от станка СМР-006

упрощенной конструкцией. В частности, давление инструмента на изделие

обеспечивается на этих станках посредством пружинного механизма. Подъем

и опускание рабочих головок производится с помощью ходовых винтов.

Благодаря небольшой массе шпинделя, а также возможности подобрать

пружину на требуемое сжимающее усилие, на станках М-011 и КШ-1 можно

обрабатывать плиты незначительной толщины (до 8— 10 мм) без опасности их

поломки.

В последнее время отечественной промышленностью разработана

усовершенствованная модель конвейерного станка СМР-074 Ленинакапского

завода «Строммашина» (рис. 39). Станок состоит из трех технологических

модулей, каждый из которых представлен автономным ленточным

транспортером 1 с двумя порталами 2 и четырьмя шпиндельными узлами 3 (по

два на каждом портале). Таким образом, в общей сложности станок модели

СМР-074 имеет 12 шпиндельных узлов, что позволяет обрабатывать на нем не

только мрамор, но и гранит. На станке применена гидравлическая система

прижима инструмента к изделию. Привод каждого транспортера — от

электродвигателя с тиристорным управлением 4, передающим вращение через

редукторы 5 на ведущий барабан 6.

Успешно эксплуатируется на ряде предприятий и еще один отечественный

конвейерный станок модели БКЗ-1с,

разработанный Беличским

экспериментально-исследовательским камнеобрабатывающим заводом (рис.

40). Станок снабжен девятью шпиндельными узлами с рабочими головками,

размещенными на порталах над ленточным транспортером. Усилие прижима

инструмента к изделию обеспечивается и регулируется посредством

гидравлической системы. На советских камнеобрабатывающих предприятиях

эксплуатируется также большое количество импортных конвейерных станков с

ограниченной шириной обрабатываемых изделий: модели ЛТ-8 фирмы «Карло

Донатони», ЛАУ-8 фирмы «Бра» и П-400 фирмы «Терцаго» (Италия).

Станок модели ЛТ-8 (рис. 41) состоит из транспортера и размещенной над

ним на трубчатых опорах продольной фермы с восемью шпиндельными узлами и

пультом управления. Привод вращения каждого шпиндельного узла

осуществляется от индивидуального электродвигателя через клинорсмеппую

передачу. Прижим инструмента производится с помощью ппевмоцнлнпдров,

питаемых сжатым воздухом от специального компрессора.

Транспортер станка модели ЛТ-8 выполнен из набора бесконечных ремней

круглого сечения, натянутых между приводным и натяжным барабанами и

перемещаемых по роликам. Между ремнями транспортера по ходу движения

обрабатываемых изделий установлены концевые выключатели, обеспечивающие

автоматический подъем и опускание рабочих головок с определенным

интервалом в процессе обработки различных изделий. Скорость движения

ремней транспортера регулируется гидродвигате-лем. Поперечное движение в

процессе обработки достигается за счет возвратно-поступательного

перемещения станины транспортера по направляющим под действием

гидроцилиндров.

Конвейерный станок модели ЛАУ-8 (рис. 42) также имеет восемь шпиндельных

узлов с независимым приводом от индивидуальных электродвигателей. Для

обеспечения поперечного качательного движения шпиндельные узлы с обеих

сторон попарно укреплены на шарнирных коленах, приводимых в действие

гидроподшибниками-толкателями. Прижим инструмента к изделию на станках

ЛАУ-8 обеспечивается пневматической системой; при этом на них можно

осуществлять независимую регулировку давления на каждую шлифовальную

головку. Транспортер станка выполнен из двух плоских лент, между

которыми размещены концевые выключатели, управляющие подъемом и

опусканием шлифовальных головок в процессе работы. Скорость движения

лент транспортера регулируется гидродвигателем.

Рис. 42. Конвейерный станок ЛАУ-8 а — общий внд; б

— принципиальная схема: 1 — пульт управления; 2 — маслонасосная станция:

3 — транспортер; 4 — шпиндельный узел: 5 — электродвигатель вращения

шпинделя; 6 — коленно-рычажный механизм поперечного перемещения

шпинделя; 7 — гидродвигатель механизма подачи транспортера

У конвейерного станка модели П-400А8К2 (рис. 43) станина представлена

сварной фермой, образующей мостовую конструкцию, на которой размещено 10

шпиндельных узлов с рабочими головками, в том числе двумя калибровочными

и восемью шлифовально-полировальными. Привод каждого шпинделя

осуществляется от вертикального электродвигателя через пару

геликоидальных шестерен. Прижим инструмента к изделию пневматический.

Для привода ленточного транспортера использован гидродвигатель. Следует

отметить, что модель П-400 предусматривает три типа станин-оснований

различной длины, позволяющих монтирован» 5, 8 или 10 шпиндельных узлов в

зависимости от условии работы. В последнее время фирмой «Терцаго»

разработана усовершенствованная модификация станка П-400Ж,

предназначенная исключительно для обработки гранита. В этом исполнении в

комплект станка входят два автономных агрегата: калибровочный (типа С-1

КЗ) и шлифовально-полировальный (типа А9); первый оснащен четырьмя

шпиндельными узлами (тремя калибровочными и одним пазорезным с набором

отрезных алмазных кругов), второй— девятью шпиндельными узлами с

шлифовально-полировальным инструментом.

За последние годы различными фирмами разработаны широкопросветные

конвейерные станки, позволяющие обрабатывать плиты шириной до 1,8 м из

мрамора (модель Л АЛ-2 фирмы «Бра») и гранита (модели ЛАГ-180 и КЖ-180

фирм «Грегори» и «Бретон», модель 322Г фирмы «Карл Maйep»). Такие станки

могут функционировать как самостоятельно, гак и в качестве звеньев

автоматизированных поточных линии но обработке облицовочных материалов

из природного камня.

Рис. 43. Конвейерный станок П-400А8К2

Станок модели 322Г, предназначенный для обработки гранита, состоит из

четырех автономных мостов, смонтированных на самостоятельных опорах с

восемью шпиндельным узлами (по два на каждом мосту) и ленточного

двухдорожечного транспортера. Шпиндельные узлы имеют поперечное

перемещение по направляющим моста и, кроме того, покачиваются вместе с

мостом под действием эксцентрикового привода. Прижим инструмента к

изделию осуществляется посредством гидравлической системы. Каждая

шпиндельная головка оснащена устройством для автоматического слежения за

контуром шшгы. Для обработки мрамора фирма «Карл Майер» предлагает

другую модель широкопросветного конвейерного станка 322 Н, оснащенную

пятью шпиндельными узлами.

Установка модели ЛЖН-2 фирмы «Бра» (рис. 44), предназначенная для

обработки крупногабаритных гранитных плит, скомпонована из трех

независимых модулей. Каждый модуль включает в себя автономный ленточный

транспортер 1, над которым установлены два неподвижных портала 2 со

шпиндельными узлами 3 от станков модели ЛЖ-12.

Рис. 44. Конвейерная установка ЛЖН-2

а — общий вид; б—принципиальная схема а/б

Таблица 10. Технические характеристики конвейерных

шлифовально-полировальных станков

Другой конвейерный станок фирмы «Бра» — модель

ЛАЛ-2, снабженный восемью шпиндельными узлами, предназначен для

шлифовки-полировки крупногабаритных плит из мрамора. Краткие технические

характеристики наиболее распространенных моделей конвейерных станков

приведены в табл. 10.

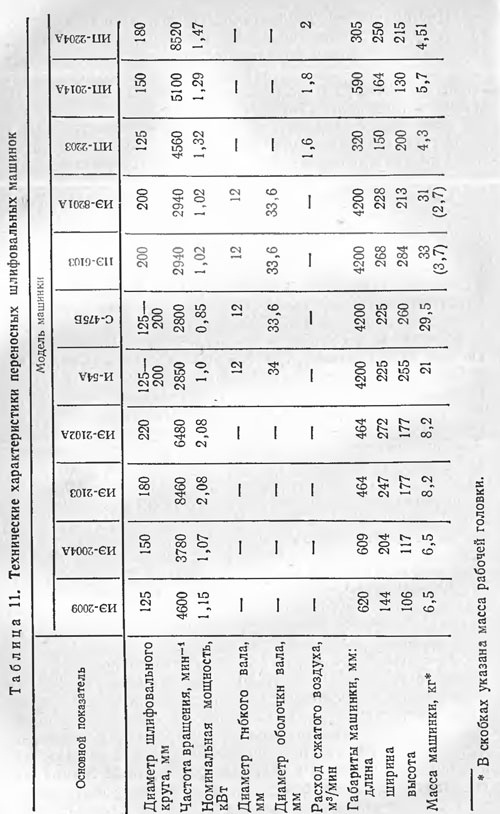

Переносные (портативные) станки. Оборудование этой группы можно

подразделить на два основных вида: переносные шлифовальные машинки и

настольно-шлифовальные станки.

Первый вид оборудования, получивший массовое применение главным образом

на строительно-монтажных работах, характеризуется большим конструктивным

разнообразием. В зависимости от характера привода вращения инструмента

переносных шлифовальных машинок можно выделить три их основные группы:

машины с электродвигателем, смонтированном в одном корпусе с рабочей

головкой (ИЭ-2009 и ИЭ-2004А — прямые, ИЭ-2103А и ИЭ-2102А— угловые);

электромашины с гибким валом (И-54А, С-475Б, ИЭ-6103, ПЭ-8201А); машинки

пневматические (ИП-2203 торцевая, ИП-2014А прямая, ИП-2204А угловая).

Изготовителями отечественных переносных шлифовальных машинок являются:

Резекненское ПО Электростройинструмент (ИЭ-2009), Выборгский завод

«Электроинструмент» (ИЭ-2004А, ИЭ-2103А, ИЭ-2102А, ИЭ-6103, ИЭ-8201А),

Свердловский завод «Пневмостроймашина» (ИП-2203), Конаковский завод

механизированного инструмента (ИП-2014А), Московский завод «Ппевмостропмашина»

(ИП-2014А). На камнеобрабатывающих предприятиях наибольшее

распространение получили перепосные машинки с гибким валом (ИЭ-6103,

ИЭ-8201А и ранее выпускавшиеся И-54А и С-475Б), используемые при

изготовлении изделий народного потребления, а также для обработки

отдельных участков крупногабаритных и сложнопрофильных деталей.

Рассмотрим этот тип машинок более подробно. Переносная шлифмашинка с

гибким валом (см. рис. 25, м) состоит из электродвигателя,

смонтированного на корытообразной подставке, гибкого вала и сменной

рабочей головки с рукояткой; по исполнению головка может быть прямой

либо угловой и в зависимости от этого она оснащается шлифовальным кругом

периферийным либо торцевым соответственно.

Краткие технические характеристики переносных

шлифмашинок приведены в табл. 11.

Характерным представителем настольно-шлифовального оборудования является

станок модели ШС- 131 ВНИПИИ стромсырье, предназначенный для

шлифовки-полировки заготовок из камня незначительных размеров при

изготовлении шлифов, сувенирных изделий и образцов для оценки

декоративности камня. Станок модели ШС-131 состоит из корпуса,

шпиндельного узла с электродвигателем и рабочей головки с шлифовальным

кругом.

Привод вращения рабочей головки с кругом осуществляется с помощью

резинового ролика, насаженного на вал электродвигателя и находящегося во

внутреннем зацеплении с одним из кольцевых выступов рабочей головки.

Перемещая винтовым механизмом электродвигатель в горизонтальной

плоскости, можно прижать резиновый ролик к внешнему либо внутреннему

кольцевому выступу рабочей головки и тем самым получить различную

частоту ее вращения.

Краткая техническая характеристика

настольно-шлифовального станка модели ШС-131

Максимальные размеры обрабатываемых

заготовок.мм: Габариты станка, мм:

длина....................................200

ширина.................200

высота.................200

Производительность, м2/ч:

по мрамору...............0,25

по граниту .... ........0,10

Диаметр круга, мм.............250

Частота вращения круга, мин-1 ........320; 1000

Установленная мощность, кВт.........0,75

длила....................................440

ширина.................400

высота.................560

Масса станка, кг............................60

Станки специальной конструкции.

Шлифовально-полировальные станки специальной конструкции по своему

назначению могут быть подразделены па два главных вида:

торцешлифовальные станки и кромкошлифовальные станки. Первый вид

оборудования используется преимущественно для обработки торцов

крупногабаритных заготовок, второй вид — для обработки кромок и фасок у

плит-заготовок, а в некоторых случаях — и для выполнения пазов.

Конструктивно торцешлифовальные станки могут иметь портальное, либо

консольное исполнение. Характерным представителем портального

торцешлифовального оборудования может служить станок модели 330 фирмы

«Карл Майер». Шпиндельный узел, перемещаемый по направляющим траверсы,

обладает значительной величиной вертикального хода рабочей головки, что

обеспечивает станку возможность обработки торцов криволинейных изделий.

Стол с торцевыми упорами позволяет закреплять на нем одновременно до

четырех обрабатываемых крупногабаритных заготовок.

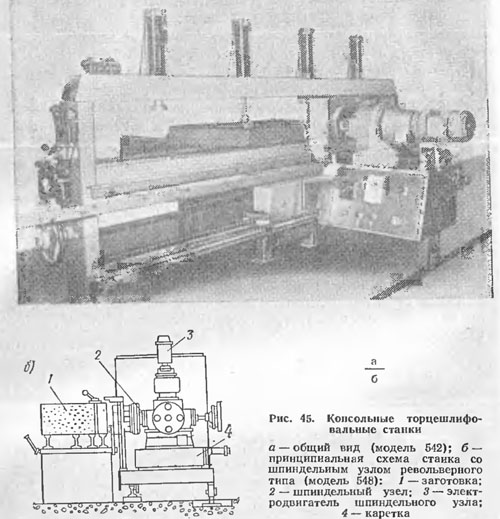

Большое распространение в промышленности получили

консольные торцешлифовальные станки. В качестве иримера рассмотрим

станок модели 542 фирмы «Айзен-перк Хензель» (ФРГ). Горизонтальный

шпиндельный узел станка консольно размещен на каретке, которая

перемещается по разновысотным направляющим вдоль стола-стеллажа с

уложенной на нем заготовкой (рис. 45, а). Аналогичную конструкцию имеет

станок модели 315 фирмы «Карл Майер».

Другой станок фирмы «Айзенверк Хензель» — модели 548 характеризуется

наличием 4-х позиционного шпиндельного узла револьверного типа,

позволяющего осуществлять обработку торцов без потерь времени на замену

инструмента (рис. 45,6). Краткие технические характеристика некоторых

моделей торцешлифовальных станков приведены в табл. 12.

Подавляющее большинство кромкошлифовальных станков имеют конвейерное

исполнение (модели СК 60 фирмы «Бра», ЗМиЗЖ фирмы «Терцаго», 313, 319С,

319СГ фирмы «Карл Майер» и др.).

Станок модели СК-60 (рис. 46, а), имеет прямоугольную станину-основание,

на котором смонтирован над

Таблица 12. Технические характеристики

торцешлифовальных станков

|

Основной показатель |

|

Модель станка |

|

|

330 |

542 |

548 |

|

|

Максимальные размеры обрабатываемых заготовок, мм: |

|

|

|

|

длина |

3000 |

0000 |

6000 |

|

ширина |

1000 |

1500 |

1500 |

|

высота |

300 |

340 |

340 |

|

Диаметр инструмента, мм |

300 |

320 |

320 |

|

Частота вращения инструмента, мин-1 Скорость рабочей подачи, м/мин |

350 |

320 |

250 |

|

— |

0,7—3,5 |

0,5—7,6 |

|

|

Мощность главного привода, кВт Установленная мощность, кВт |

— |

4,0 |

5,5 |

|

15,0 |

5,85 |

8,0 |

|

|

Производительность (эксплуатационная) по граниту, м2/ч Габариты станка, мм: |

1,4—1,7 |

1.1—1,3 |

1,2—1,6 |

|

длина |

— |

6ооо |

6000 |

|

ширина |

— |

4500 |

4000 |

|

высота |

-— |

3000 |

3000 |

транспортера установлено 9 шпиндельных узлов с

автономным приводом вращения (от фланцевых электродвигателей) , в том

числе пять для шлифовки-полировки торцов 1, два — для снятия фасок 2

(верхней и нижней) и два — для прорезки нижнего 3 и верхнего 4 пазов

(рис.46.6). Усилие прижима инструмента к изделию обеспечивается с

помощью пневматической системы. Работа исполнительных органов станка

автоматизирована, вращение шпинделей с рабочими головками происходит

только после вступления инструмента в контакт с обрабатываемой

поверхностью. Привод ленточного транспортера осуществляется посредством

гидродвигателя. Стабилизация обрабатываемых заготовок на ленте

транспортера производится при помощи прижимных роликов. Технические

характеристики некоторых моделей кромкошлифовальных станков приведены в

табл. 13.

Использование кромкошлифовальных станков в камнеобрабатывающем

производстве позволяет поднять уровень механизации технологических

процессов за счет исключения применения ручных шлифмашинок и, кроме

того, повысить уровень заводской готовности облицовочных изделий из

камня, которые в этом случае не нуждаются в доработке на строительной

площадке.

Таблица 13. Технические характеристики кромкошлифовальных станков

|

Основной показатель |

|

|

Модель станка |

|

|

|

|

СК-60 |

зм |

ЗЖ |

313 |

319С |

319СГ |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Максимальные размеры обрабатываемых заготовок, мм: длина |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

|

ширина |

600 |

600 |

600 |

800 |

1400 |

1400 |

|

(высота) толщи |

60 |

80 |

50 |

80 |

120 |

250 |

|

на) Диаметр инстру |

250 |

250 |

250 |

250 |

250 |

250 |

|

мента, мм Количество шпиндельных узлов, шт. на: мраморе |

9 |

9 |

|

7 |

11 |

11 |

|

граните |

12 |

— |

15 |

7 |

11 |

11 |

|

Частота вращения |

3000 |

2800 |

2800 |

2880 |

2880 |

2880 |

|

инструмента, мин-1 Скорость рабочей |

0,1— |

0,1— |

0,1— |

0,45— |

0,1— |

0,5— |

|

подачи, м/мин |

3,0 |

3,0 |

4,0 |

2,7 |

8,3 |

10 |

|

Установленная |

20,3 |

21,7 |

33,7 |

— |

17,5 |

21,5 |

|

мощность, кВт Производительность (эксплуатационная), м/ч но: мрамору |

40—50 |

40—50 |

|

|

|

|

|

граниту |

10—12 |

— |

12,15 |

— |

— |

|

|

Габариты станка, мм длина |

4500 |

5000 |

5000 |

|

|

|

|

ширина |

1500 |

1530 |

1530 |

— |

— |

— |

|

высота |

1800 |

1930 |

1930 |

|

— |

— |

|

Масса станка, т |

2,0 |

2,5 |

3,5 |

— |

— |

— |