содержание .. 90 91 92 93 94 95 96 97 98 99 ..

УВЛАЖНЕНИЕ БУМАГИ И КАЛАНДРИРОВАНИЕ В СУПЕРКАЛАНДРЕ - ЧАСТЬ 2

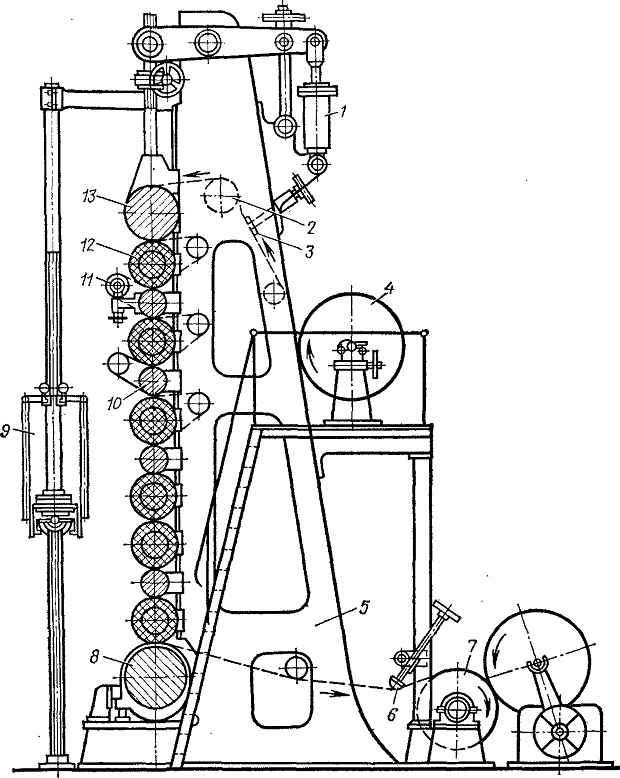

Суперкаландр (рис. 97) отличается от машинного каландра большим числом валов (от 8 до 16) и наличием наряду с металлическими валами набивных валов, т. е. валов с бумажной набивкой. Виды бумаги для письма и печати, в том числе и мелованная бумага, подвергаются пропуску через суперкаландр для приобретения в результате этой операции повышенных показателей гладкости и лоска. Пергамин-бумага из массы жирного помола, пропущенная через суперкаландр, существенно повышает свою прозрачность и превращается в чертежную кальку. Электроизоляционные виды бумаги (конденсаторная, кабельная) подвергаются суперкаландрированию с целью уп-лотнения своей структуры. Таким образом, назначение суперкаландра различно в зависимости от вида пропускаемой между его валами бумаги.

Рис, 97. Суперкаландр:

1 — механизм прижима и подъема валов; 2 — разгонный валик; 3, 6 —

распределяющие дуги; 4 — разматываемый рулон; 5 — станина каландра; 7 —

накат; 8 — нижний вал; 9 — подъемник для заправки бумаги; 10—

металлический вал; 11 — бумаговедущий валик; 12 — набивной (бумажный)

вал; 13 — верхний вал

Металлические валы суперкаландра аналогичны валам

машинного каландра. Приблизительный диаметр валов каландра, мм: нижнего

опорного 400—600, верхнего металлическогб 300— 400, средних

металлических 200—250. Валы с бумажной набивкой, чередующиеся с

металлическими, имеют диаметр 300— 400 мм. В середине каландровой

батареи устанавливают один над другим два набивных бумажных вала, пройдя

которые, бумага уже другой своей стороной выглаживается, соприкасаясь с

гладкой поверхностью металлического вала. Меняя в суперкаландре по его

высоте местоположение двух рядом расположенных бумажных валов, можно

регулировать число захватов бумаги, при которых она той или иной своей

стороной соприкасается с поверхностью металлических валов суперкаландра.

Таким образом, менее гладкую сеточную сторону можно привести в

соприкосновение с металлическими валами каландра большее число раз, чем

верхнюю, и приблизить гладкость этой стороны бумаги к гладкости ее

верхней стороны. Очевидно, в суперкаландре, где отсутствуют два рядом

расположенных бумажных вала, будет все время выглаживаться только одна

сторона бумаги, что обеспечит получение бумаги односторонней гладкости.

Каландр приводится в движение от нижнего вала и иногда, при большом

числе валов, от третьего или пятого вала, соединенного с

электродвигателем через редуктор. При заправке бумаги через каландровые

валы скорость бумажного полотна не велика и обычно находится в пределах

10—15 м/мин. Рабочая скорость каландра в зависимости от вида

каландрируемой бумаги изменяется в широких пределах.

При каландрировании широкого ассортимента видов бумаги для письма и

печати обычно применяется скорость 600— 750 м/мин. Мелованную бумагу

рекомендуется каландрировать при скорости не выше 300 м/мин, а

конденсаторную в зависимости от толщины уплотняемой бумаги — при

скорости от 100 до 250 м/мин. Чем выше скорость каландрирования, тем

более твердыми должны быть бумажные валы, хотя лоск быстрее повышается

при применении мягких набивных валов.

В зависимости от назначения каландрируемой бумаги к набивным бумажным

валам предъявляются различные требования. Для уплотнения в суперкаландре

конденсаторной бумаги набивные бумажные валы изготовляются с

использованием так называемой асболатексной бумаги, содержащей асбест

(70— 80 %) и тряпичную льняную полумассу (30—20 %). В качестве

связующего используется синтетический латекс. Набивку осуществляют в

гидравлическом прессе при удельном давлении 34,2—49 МПа. Подобные валы

отличаются высокой термостойкостью, твердостью 42—46 единиц по Шору и

длительным

сроком службы, хотя их шлифуют чаще, чем валы,

набитые шерстяной бумагой, т. е. бумагой, в композиции которой

содержатся волокна шерсти, придающие валам упругость.

Набивку асболатексной бумагой или грубой бумажной тканью рекомендуется

применять и при каландрировании тонких прозрачных видов бумаги. При

пропуске же через суперкаландр газетной и ей подобных видов бумаги

рекомендуется применять бумажные валы с набивкой шерстяной бумагой. Еще

более высокая упругость вала достигается при использовании хлопковой

набивки. Валы с такой набивкой применяются для каландрирования

мелованной бумаги. При набивке некоторых видов бумажных валов полное

давление в прессе достигает 68,6—82,3 МПа, а при набивке хлопковых валов

очесами хлопка последние спрессовывают под давлением 98—117,6 МПа.

Пропуск бумаги через суперкаландр осуществляется следующим образом.

Бумажное полотно из рулона, установленного на раскате, по расправляющей

дуге заправляется через верхний вал суперкаландра и последовательно

проходит между вертикально расположенными друг над другом валами. При

этом рулон бумаги с раската постепенно разматывается, а бумажное полотно

подвергается трению о поверхности валов и все возрастающему давлению,

которое складывается из давления массы валов суперкаландра и

дополнительно создаваемого давления прижима валов друг к другу. Трение

между валами работающего суперкаландра и бумажного полотна о поверхности

валов возникает из-за радиальной деформации набивных валов и некоторого

различия в скоростях вращения металлических и набивных валов. При

каландрировании бумаги набивные валы служат упругой подкладкой,

предохраняющей бумажное полотно от раздавливания. Из суперкаландра

бумага выходит в зазоре между двумя нижними валами, после чего она

наматывается в рулон на накате.

Раскат снабжается тормозным устройством, поддерживающим заданное

натяжение полотна, что обеспечивает пропуск полотна без морщин. Накат

каландра может быть осевой (фрикционный или электронакат) или

периферический (барабанный). Валы суперкаландра и рулоны бумаги меняют с

помощью крана. Специальный подъемник (лифт), перемещаемый вместе с

рабочим-каландровщиком с заправочной скоростью, обеспечивает возможность

удобной заправки бумаги между всеми валами многовального суперкаландра.

Рабочая скорость суперкаландра обычно на 50—80 % выше скорости

соответствующей бумагоделательной машины и находится в пределах 150—1100

м/мин. Более высокая скорость суперкаландра по сравнению со скоростью

бумагоделательной машины связана с тем, что суперкаландр работает

периодически, тогда как бумагоделательная машина работает непрерывно.

Ширина суперкаландра соответствует или кратна ширине бумагоделательной

машины и в мировой практике достигает 8500 мм,

что исключает необходимость при пропуске через

суперкаландр предварительного разрезания в продольном направлении

бумажного полотна, вырабатываемого на современных широких

бумагоделательных машинах. Однако суперкаландры для каландрирования

технических видов бумаги (конденсаторной, пергамина) изготовляют обычно

с шириной не более 2,4 м, что объясняется меньшей шириной этих видов

бумаги на бумагоделательной машине и стремлением получения наиболее

равномерной их отделки.

Линейное давление в нижнем зазоре между валами суперкаландра при

каландрировании разных видов бумаги для письма и печати составляет

980—2450 Н/см и лишь в отдельных случаях до 3430 Н/см, мелованной бумаги

— не выше 1372— 1470 Н/см, конденсаторной бумаги — до 5880 Н/см,

пергамина — 3920—4900 Н/см.

При пропуске бумаги через суперкаландр бумажное полотно должно иметь

вполне определенную и равномерную влажность. Пропуск через суперкаландр

чрезмерно сухой бумаги влечет за собой частые обрывы бумажного полотна,

к тому же качество каландрированной бумаги при этом оказывается

невысоким: она имеет низкие показатели гладкости, лоска и плотности.

Вместе с тем высокая влажность каландрируемой бумаги также неприемлема.

В этом случае возможны обрывы, раздавливание структуры бумажного

полотна, а также потемнение бумаги и появление на ее поверхности

залощенных, темных и просвечивающих мест. Последний дефект особенно

резко проявляется тогда, когда увлажнение бумаги перед каландрированием

было неравномерным.

содержание .. 90 91 92 93 94 95 96 97 98 99 ..