содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

НАЗНАЧЕНИЕ ПРОЦЕССА ПРЕССОВАНИЯ БУМАГИ И УСТРОЙСТВО ПРЕССОВОЙ ЧАСТИ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ - ЧАСТЬ 2

Замена нижнего сплошного вала на вал

отсасывающего типа позволила снизить обрывность бумажного полотна в

прессовой части бумагоделательной машины, повысить его сухость на 1—2 абс. % и увеличить срок службы прессового сукна в 1,5—2 раза. Это

удалось достигнуть благодаря лучшим условиям работы прессового сукна,

хорошо очищаемого в этом случае прососом через него воды и воздуха и

благодаря отводу механически отжатой воды через сукно в отверстия

отсасывающего прессового вала.

По своей конструкции отсасывающий прессовый вал сходен с отсасывающим

камерным гауч-валом. Рубашка вала имеет резиновую облицовку толщиной 25

мм. Отверстия вала диаметром 3,5—5 мм не раззенковывают во избежание

маркировки бумаги. Создаваемый вакуум-насосом вакуум в камере в

зависимости от вида изготовляемой бумаги поддерживается на

уровне 400—665 кПа. Отверстия отсасывающего вала нё

должны забиваться волокнами от сукна и бумаги, частицами наполнителей и

проклеивающих веществ. Для поддержания их в чистоте при смене сукна

отверстия вала промывают струей воды высокого давления до 6860 кПа. Еще

лучше эти отверстия регулярно 1 раз в сутки в течение часа при работе

машины промывать из спрыска при давлении воды 5900 кПа. Спрыск при этом

должен быть установлен таким образом, чтобы брызги воды не попадали на

бумагу.

В обычном прямом прессе сеточная сторона бумаги соприкасается с

поверхностью прессового сукна, а более гладкая верхняя сторона бумаги —

с гладкой поверхностью верхнего прессового вала. Таким образом,

пропуском бумажного полотна через подобный пресс не может быть снижено

различие в гладкости обеих сторон бумаги. Между тем применительно к

большинству видов бумаги для письма и печати желательно иметь примерно

одинаковую гладкость верхней и сеточной сторон бумажного полотна. Для

этой цели служит о б -ратный пресс, в котором менее гладкая сеточная

сторона бумаги соприкасается с гладким валом, а верхняя сторона — с

прессовым сукном. Схема установки такого обратного пресса показана выше

на рис. 62, б. Однако из-за трудности заправки бумаги в такой пресс его

используют лишь на машинах, работающих при невысокой скорости. Простым

решением вопроса удобства заправки бумажного полотна в обратный пресс

при любой скорости его работы служит использование такой его

конструкции, при которой прессовое сукно охватывает верхний прессовый

вал, а нижний вал является гладким, т. е, в данном случае обратный пресс

представляет собой перевернутый прямой пресс с заменой местами верхнего

и нижнего валов (см. рис. 62, в). При такой конструкции обратного пресса

он может работать даже в качестве первого пресса.

Для уплотнения бумаги и сглаживания на ее

поверхности маркировки от сетки и сукна применяют сглаживающий

пресс, называемый также офсетным (см. рис. 62, в). Удаления воды из

бумажного полотна при этом не происходит. Пресс аналогичен по

конструкции обычному, но работает без поддерживающего бумагу прессового

сукна и поэтому устанавливается последним, непосредственно перед

сушильной частью бумагоделательной машины. В офсетном прессе нижний вал

гладкий, обычно чугунный или с медной рубашкой, а верхний —

обрезиненный. В результате пропуска бумаги через сглаживающий пресс

возрастает прочность ее поверхности и улучшаются условия ее последующей

сушки, так как гладкая поверхность такой бумаги образует хороший контакт

с сушильной поверхностью, что способствует повышению коэффициента

теплоотдачи и возрастанию эффективности сушки.

Нижний вал каждого пресса является приводным, а верхний вал и сукно

приводятся в движение трением от нижнего вала. В свою очередь сукно

приводит в движение Все сукноведущие валики, а иногда и вальцовую

сукномойку.

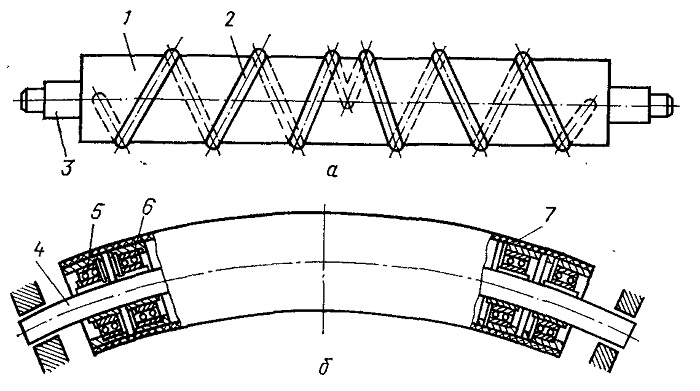

Кроме уже упомянутых выше натяжного и предварительного валиков для каждого сукна устанавливается один (или два) разгонных валика (рис. 65), служащих для разгона сукна по ширине и предотвращения образования на нем морщин и складок. На рис. 65, а показан разгонный валик спирального типа. Он представляет собой металлическую трубу, на которую по

спирали напаяны полоски металла толщиной ~ 10 мм.

Половина валика имеет левую спираль, другая половинная — правую.

Известна модификация разгонного валика спирального типа, в котором

спираль выполнена рифленым резиновым слоем. Так как разгонные валики со

спиралью способствуют износу сукна, их стали заменять на валики с гибкой

осью типа Моунт-Хоуп (см. рис. 65, б). Эти дугообразные валики имеют

наружную резиновую рубашку, надетую на большое число

самоустанавливающихся подшипников, насаженных на неподвижный стержень

изогнутой формы. Рубашка вращается вместе с наружными кольцами

подшипников. Кривизну валиков устанавливают соответственно контрольной

нитке прессового сукна, что поддерживает постоянство натяжения сукна по

его ширине и стабильность положения контрольной нитки.

Рис. 65. Разгонные валики:

а — спиральный; б — изогнутый Моунт-Хоуп; 1 — труба; 2— спираль; 3—

цапфа; 4 — внутренняя ось; 5 — самоустанавливающийся подшипник; 6 —

металлическая втулка; 7 —

резиновая трубка

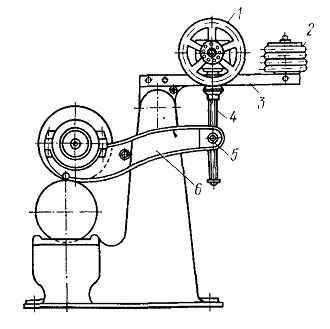

Регулирование давления между валами пресса осуществляется с помощью прижимного механизма, которым пользуются и для подъема верхнего вала. Известны различные конструкции подобных механизмов: рычажно-грузовой, пневматический (поршневой или мембранный), гидравлический, гидропневматический. Пневматический и гидропневматический прижимные механизмы обеспечивают эластичный прижим валов с рабочей и приводной сторон пресса, а также контроль

давления по манометру. На рис. 66 и 67 показаны схемы прессов с рычажно-грузовым и с пневматическим прижимными механизмами.

Рис. 66. Схема рычажно-грузового механизма

прижима и подъема верхнего вала пресса:

1 — маховик; 2 — грузы; 3 — наружный рычаг; 4 — винт; 5 —гайка; 6 —

главный рычаг

Рис. 67. Схема пневматического (мембранного)

механизма прижима и подъема верхнего вала пресса:

1 — верхний вал; 2 — нижний вал; 3, 6 — коробки; 4 — опорный диск; 5 —

мембрана; 7 — станина; 8 — регулятор пневмоприжима; 9—рычаг

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..