содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

§ 32.

ДЕАЭРАЦИЯ МАССЫ В ПРОИЗВОДСТВЕ БУМАГИ

При отливе бумаги на бумагоделательной машине одним

из нежелательных компонентов бумажной массы является воздух, обычно

содержащийся в ней от 0,4 до 6 % по объему. Это, казалось бы, небольшое

содержание воздуха в массе на самом деле является высоким по отношению к

объему волокон. Так, в массе, поступающей на бумагоделательную машину с

концентрацией волокон 0,5%, указанное содержание воздуха соответствует

80—1200 % по отношению к объему волокон. Скоплению воздуха в бумажной

массе способствует ее непрерывное перемешивание и перекачивание

насосами, сопровождаемое засосом воздуха.

Газы присутствуют в волокнистой суспензии в трех состояниях — свободном,

связанном и растворенном. Свободный — это газ, который стремится всплыть

на поверхность массы и поэтому его концентрация уменьшается с

увеличением расстояния от поверхности. Такой газ может быть легко

удален. Связанный газ не удаляется простой выдержкой массы при

пониженном давлении потому, что либо он прочно связан с волокнами, либо

заключен внутри сгустков волокон, стабилизируя хлопья из-за действия сил

поверхностного натяжения. При изменении температуры массы содержание

растворенного в ней воздуха меняется. Так, с повышением температуры от 0

до 30 °С растворимость воздуха в воде уменьшается примерна в 2 раза.

Растворенный в суспензии воздух не вызывает каких-либо серьезных

затруднений.

Вредное влияние воздуха в бумажной массе обнаруживается при выделении

его в виде пузырьков и сказывается в образовании пены и сгустков волокон

в потоке массы, что, в свою очередь, влечет за собой появление в бумаге

воздушных пузырей, неровного просвета и других дефектов. Увеличивается

брак бумажной продукции и возрастает число обрывов бумажного полотна на

бумагоделательной машине. Неудивительно, что эти затруднения возникают

чаще летом при наличии теплой производственной воды, когда растворимость

воздуха в суспензии снижается.

Воздушные пятна в бумаге легко обнаружить при рассмотрении ее на

просвет. Они выглядят в виде просвечивающих пятен круглой формы. При

внимательном рассмотрении бумаги в отраженном свете эти воздушные пузыри

вследствие большей прозрачности листа в этих местах кажутся несколько

темнее общего фона бумаги.

Бумага с воздушными пузырями из-за своей неоднородности неравномерно

воспринимает типографскую краску, что отрицательно сказывается на

качестве печати, особенно иллюстрационной.

При изготовлении цветных видов бумаги пенообразование нередко влечет за

собой скопление частиц красителя на стенках пузырьков и получение

вследствие этого неравномерной, с пятнами, окраски бумаги.

При изготовлении многослойного картона наличие воздуха в бумажной массе'

заметно снижает межслоевую прочность и часто наблюдается расслоение

картона.

При большом содержании воздуха в массе часть воздушных пузырьков,

адсорбируясь на поверхности волокон, препятствует

контакту между ними, что снижает прочность бумаги

из-за уменьшения поверхности образования межволоконных связей.

Одним из способов борьбы со скоплением воздуха в бумажной массе является

сочетание предварительной очистки массы с ее деаэрацией.

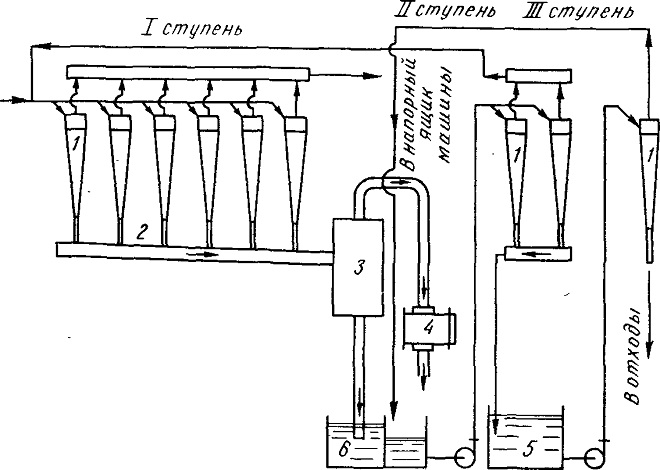

На рис. 31 приведена современная схема трехступенчатой очистки бумажной

массы в центриклинерах 1. Особенностью этой схемы является работа

центриклинеров под разрежением, создаваемым вакуум-насосом 4. Отходы от

первой ступени центриклинеров поступают через закрытый коллектор 2 в

сепаратор 3, где от них отделяется воздух, отсасываемый вакуум-насосом

4. Отходы же из сборника 6 насосом подаются на вторую ступень очистки.

Отходы от второй ступени центриклинеров из сборника 5 поступают на

третью ступень очистки, а очищенная масса со второй ступени поступает

для вторичной очистки на первую ступень центриклинеров. Отходы с третьей

ступени направляются в сток, а очищенная масса — на вторую ступень

центриклинеров.

Рис. 31. Схема очистки бумажной массы в центриклинерах, работающих под разрежением

За рубежом известны различные конструкции вихревых

очистителей, работающих с использованием вакуума для деаэрации бумажной

массы (форвак, форжект и др.). Степень удаления воздуха из массы

достигает при этом 92—97 % от исходного количества воздуха в массе.

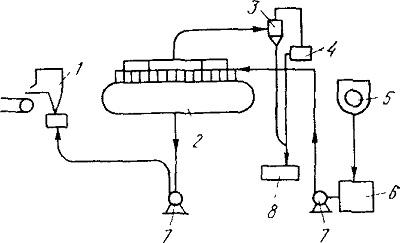

Большое распространение приобрела деаэрация бумажной массы в установке,

получившей название декулатор. Эта установка (рис. 32) состоит из

собственно декулатора-емкости цилиндрической формы 2 и системы создания

в этой емкости вакуума, включающей паровой эжектор 3, вакуум-насос 4 и

конденсатор 8. Масса после очистной аппаратуры 5 насосом 7. из сборника

6 подается в декулатор, куда она поступает через специальные

незабивающиеся насадки, придающие массе вращательное движение и высокую

скорость выброса. Масса ударяется о стенки декулатора и о продольно

установленную в нем преграду, и пузырьки воздуха отделяются от воды и

волокон. Для удаления воздуха в декулаторе создается глубокий вакуум

86—96 кПа. Постоянный уровень массы в декулаторе поддерживается

автоматически, с пульта управления регулируют также температуру и

степень вакуума в декулаторе. Освобожденную от воздуха бумажную массу

насосом перекачивают в напорный ящик 1 бумагоделательной машины.

При практическом применении декулаторов были достигнуты следующие

результаты: 1) полностью ликвидировано пенообразование и накапливание

сгустков волокон в напорном ящике бумагоделательной машины; 2) оказались

ненужными водяные спрыски для разбивки пены в напорном ящике открытого

типа, вследствие чего сократился расход свежей воды и повысилась

температура массы, что облегчило обезвоживание при выработке газетной

бумаги примерно на 10%; 3) значительно сократились холостые пробеги

бумагоделательных машин в связи с ликвидацией сгустков волокон и пены;

4) скорость машин в ряде случаев удалось повысить (при выработке

газетной бумаги на 5—9 %) и соответственно увеличить производительность

бумагоделательных машин; 5) улучшилось качество бумаги за счет большей

равномерности просвета, повышения плотности и гладкости, а также полного

устранения воздушных пузырей в бумажном полотне; 6) благодаря деаэрации

бумажной массы при сушке бумаги удалось снизить расход пара (по

некоторым данным на 4 %).

Рис. 32. Схема установки декулатора

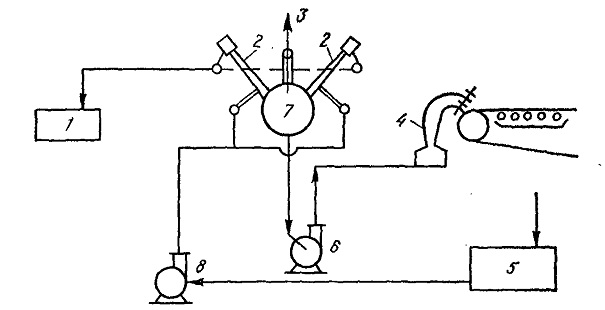

Совмещение процессов очистки и деаэрации массы оказалось возможным не

только путем использования специальных

очистителей (форваков или форжектов) или же путем использования центриклинеров с созданием вакуума в их нижней части, было удачно осуществлено также сочетание очистки и деаэрации массы установкой в перевернутом виде центриклинеров над декулатором (декулатор-клинер) таким образом, чтобы вакуум в декулаторе способствовал всасыванию бумажной массы через центриклинеры (рис. 33).

Дополнительные сведения к материалу главы 6 приведены в книгах [5, с. 282—310; 15, с. 483—500; 22, с. 231—238, 244— 260].

Рис. 33. Схема установки декулатор-клинера:

1 — сборник отходов; 2— центриклинеры; 3— трубопровод к вакуум-насосу;

4— напорный ящик; 5 — сборник неочищенной массы; 6 — насос для подачи

очищенной массы на бумагоделательную машину; 7 — декулатор; 8 — насос

для неочищенной массы

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..