содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

5.

Производство санитарно-строительных изделий из

фарфора-фаянса

Санитарно-строительные изделия (унитазы, биде, умывальные столы и т. д.)

изготовляют из фарфоровых, полуфарфоровых и фаянсовых масс методом литья

в гипсовых формах с последующими сушкой и обжигом. Изделия относят к

типу тонкокерамических, имеющих плотный (фарфоровые и полуфарфоровые

изделия) или пористый (фаянсовые) черепок, покрыты прозрачной или глухой

глазурью, белой или цветной. Физико-механические свойства изделий

приведены в табл. 16.

Таблица 16 ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА САНИТАРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИИ

|

|

|

|

Фаянс |

|

|

Показатели |

фарфор |

Полуфар- фор |

твердый |

шамотиро- ванный (файертон) _ |

|

Водопоглощение |

0,2—0,5 |

Не более 5 |

Не более 10—12 |

12—18 |

|

Средняя плотность, г/см3 |

2,25— 2,35 |

2—2,2 |

1,92— 1,96 |

1,8—1,9 |

|

Предел прочности, МПа: |

|

|

|

|

|

при сжатии |

400—500 |

180—250 |

90—100 |

15—30 |

|

при изгибе |

70—80 |

38—45 |

15—30 |

7—10 |

|

Модуль упругости, МПа |

500—600 |

300-400 |

220—240 |

— |

|

Средний коэффициент термического расширения, 10_6*1/°С, в интервале температур 20—760° С |

5,5—6,5 |

4,5—5,3 |

4,8—6 |

5,5—5,6 |

Таблица 17. СОСТАВЫ МАСС (% ПО СУХОЙ МАССЕ)

|

|

|

|

|

Массы |

|

|

|

Материалы |

фарфоровые |

Г полу- г Лфарфоровые {J |

фаянсовые |

|||

|

№ 1 |

№ 2 |

№ 1 |

№ 2 |

№ 1 |

№ 2 |

|

|

Каолин просяновскин мокрого обогащения |

14 |

15 |

2 |

30 |

— |

33 |

|

Каолин глуховецкий мокрого обогащения |

13 |

15 |

8 |

— |

31 |

__ |

|

Глина новорайская |

17 |

10 |

10 |

10 |

12,5 |

12 |

|

Глина веселовская |

5 |

10 |

И |

10 |

12 |

11 |

|

Полевой шпат (пегматит) |

24 |

18 |

12 |

12 |

4 |

2 |

|

Песок кварцевый |

21 |

22 |

26 |

27 |

9,5 |

26 |

|

Бой обожженный Сверх 100% |

6 |

10 |

11 |

11 |

11 |

16 |

|

Сода кальцинированная |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

Жидкое стекло |

0,2 |

0,2 |

0,2 |

0,2 |

0,08 |

0,16—0,5 |

|

Гидрооксид бария |

— |

— |

— |

— |

0,03 |

0,1 |

|

Кобальт сернокислый |

— |

— |

— |

0,02 |

— |

0,02 |

|

Известь |

|

|

|

|

|

0,015 |

Изделия санитарно-строительного назначения должны

иметь заданную форму без выбоин, трещин и других дефектов, быть хорошо

обожженными, издавать при ударе чистый звук, иметь глазурный покров

хорошего розлива. Белизна изделий должна быть не менее 65% для-

1-го и 2-го сортов и не менее 60% для 3-го сорта изделий.

Составы масс приведены в табл. 17. Масса фарфоровая № 1 пригодна для

конвейерной и стендовой отливки, масса № 2 является типовой для заводов,

работающих на традиционном сырье.

Ввод в многокомпонентную массу двух-трех видов глин и не менее двух

видов каолина повышает стабильность свойств масс и изделий. Расход

сырьевых материалов на 1 т изделий 1,5—1,54 т.

Подготовка масс в производстве санитарно-строительных изделий

сводится к получению литьевых шликеров. Их приготовляют двумя способами:

прессовым и беспрессовым. Характеризуются они данными, приведенными в

табл. 18.

Тонкость помола шликера регулируют с таким расчетом, чтобы при отливке

изделий сливным способом содержание зерен меньше 1 мкм в фарфоровых

массах было 37—38%, в полуфарфоровых 28—32 и фаянсовых

28—37%. Для масс с большим содержанием глинистых при стендовом литье

зерен размером меньше 1 мкм должно быть 36—40%. Величина удельной

поверхности составляет 20—22 м2/г для масс, используемых при конвейерном

способе отливки и 25—27 м2/г — при стендовом литье. При большем

содержании фракций размером менее 1 мкм время набора массы

увеличивается. Быстро-фильтрующийся шликер (набор массы в гипсовой форме

за 6,5—8 ч) имеет текучесть (через 30 с) 8—10 с, коэффициент

загустеваемости 1,9—2,1 при влажности 31,2— 31,6% и остаток на сите №

006 (10 000 отв/см2) в пределах 10—12%. Его получают частичной заменой в

составе массы высокопластичных глин на шамот, получаемый из этих глин

предварительным обжигом при 1000° С, а также вводом гидроксида бария.

Чистые отходы массы из литейного цеха распускают в отдельной мешалке и

по мере готовности добавляют

в сборную мешалку к свежеприготовленному шликеру в количестве от 10 до 30% его объема.

Таблица 18. ХАРАКТЕРИСТИКА ЛИТЕИНЫХ ШЛИКЕРОВ

|

|

Фаянсовый |

|

|

|

|

Показатели |

обычный |

шамотироваи- ный |

Полуфар- форовый |

Фарфоро вый |

|

Остаток на сите № 006 (10 000 отв/см2), % |

8—14 |

|

5-8 |

1,8—2,2 |

|

Влажность, % Время истечения, с: |

29—30 |

27—28 |

30—31 |

30—32,5 |

|

через 30 с |

12—15 |

10—12 |

12—15 |

6—14 |

|

через 30 мин |

26—28 |

17—22 |

23—28 |

15—40 |

|

Плотность, г/см3 |

1,76 |

1,74—2,76 |

1,76 |

1,76 |

|

Коэффициент загустеваемости |

2-2,5 |

3,4-3,7 |

2-2,5 |

2—3,5 |

|

Набор массы в форме через 2 ч, мм |

7,5—8 |

— |

6—9 |

8-9,5 |

До подачи шликера на отливку изделий Он должен

2—3 сут выстоять в мешалке при периодическом перемешивании. Корректируют

литейные свойства шликера добавкой воды и жидкого стекла за 2 ч до

подачи в литейный цех.

Глазури для санитарно-строительных изделий должны обладать химической

стойкостью и твердостью не ниже 6 единиц по шкале Мооса. Применяют как

белые, так и цветные глазури, прозрачные и глухие.

Нефриттованные полевошпатовые глазури используют для глазурования

изделий из полуфарфоровых и фарфоровых масс. Фриттованными глазурями

покрывают изделия из фаянсовых масс. Ангобы используют для покрытия

крупноразмерных изделий (ванны) из шамо-тированных фаянсовых масс, а

также для скрытия нежелательной окраски черепка изделий.

Для повышения белизны глазури в ее состав вводят в процессе измельчения

в шаровой мельнице подсинивающие добавки — сульфат или хлорид кобальта в

количестве 0,0001—0,002%.

Глазурную суспензию изготовляют совместным помолом всех компонентов в

шаровой мельнице при соотношении материала и мелющих тел 1:1—2 и

влажности 38—45%. Продолжительность помола 7—7,5 ч. Готовность суспензии

определяют по остатку на сите № 006 (10 000 отв/см2) не более 0,05—0,3%.

Общим требованием к глазури при однократном обжиге изделий является

достаточная ее вязкость, обеспечивающая качественное покрытие

поверхности высушенных изделий.

Ангоб должен иметь хорошее сцепление с черепком, соответствовать ему по

коэффициенту термического расширения и ложиться на поверхность изделий

гладким, ровным слоем. Тонкость помола ангоба характеризуется остатком

на сите № 006 2,8—3%, влажность его должна быть 35—37%, плотность

1,6—1,64 г/см3. Ангоб приготовляют по технологии изготовления глазури.

Формуют изделия методом шликерного литья в гипсовых формах. Разработан

также метод гидростатического прессования изделий.

Отливка изделий из обычного фарфорового шликера под давлением 0,2 МПа

сокращает время набора череп-ка в 2 раза. Эффективное воздействие на

литье изделий оказывает также вибрация.

Отливают изделия в отдельных гипсовых формах, на стендах в формах,

собранных в батареи, и на конвейере. В зависимости от вида изделий

шликерное литье выполняется наливным, сливным и комбинированным

способами.

Наливным способом отливают тарельчатые унитазы, унитазы «Компакт» и

другие толстостенные изделия. Этот способ применяют и при батарейной

отливке изделий. Гипсовые формы собирают в батареи по 16—20 шт. с

наклоном 10—15° в сторону сливного отверстия. Заливают формы шликером

через воронки до полного их заполнения. Через 1—3 ч после набора формой

стенки изделия требуемой толщины излишек шликера сливают, изделия в

формах выдерживают 7—16 ч для закрепления черепка, после чего их

освобождают от форм. Разъем форм осуществляют при влажности изделий

20—22,5%. Через 5—7 отливок гипсовые формы поступают на сушку для

снижения влажности до 5—7%. Наливным способом также отливают изделия из

шамоти-рованных фаянсовых масс с толщиной стенки 25—45 мм (ванны,

мойки). Наливной способ обеспечивает получение изделий с заданной

толщиной стенок, однако он требует применения разборных форм сложной

конструкции.

Сливным способом отливают умывальные столы и другие тонкостенные

изделия. При сливном способе заполненные шликером формы выдерживают 1—3

ч до набора требуемой толщины стенки изделия 9—11 мм. После набора

стенки изделия излишек шликера сливается в чистые отстойники, изделие

выдерживается в форме 6—16 ч для повышения прочности и снижения

влажности до 22—24%, после чего вынимается из формы. При сливном способе

происходит односторонний набор стенки изделия, он наиболее прост, но не

обеспечивает постоянной толщины стенки изделий. Сливной способ

применяется при изготовлении изделий на конвейере.

Комбинированным способом отливают умывальные столы (в зависимости от

типа): одни части изделия отливают наливным, другие — сливным способом.

Соединяют части при оправке и компоновке изделий.

Изделия, освобожденные из гипсовых форм, независимо от способа отливки,

проходят первичную оправку,

которая заключается в обрезке следов швов формы,

обработке поверхностей и отверстий, приставке отдельно формуемых частей;

нарезке резьбы (в унитазах) и др. Далее изделия подвяливают до влажности

14—18%, вторично оправляют и направляют на сушку или дополнительное

подвяливание для снижения влажности до 12-14,%.

Длительность подвяливания фарфоровых унитазов на рольганговом конвейере

3,5—4 ч при температуре теплоносителя 38—42° С, умывальных столов на

монорельсе при температуре 25±3°С — 24 ч. Обычные стендовые способы

отливки изделий требуют больших производственных площадей, так как съем

изделий с 1 м2 площади стенда почти в 2 раза ниже, чем при отливке

изделий на конвейере, связаны с тяжелым физическим трудом, не позволяют

автоматизировать процессы отливки изделий. С целью повышения

эффективности стендовой отливки в НИИстройкерамики разработаны

механизированные стенды, в которых сочетаются достоинства стендовой

отливки (организация труда) с конвейерной (высокий уровень механизации и

автоматизации).

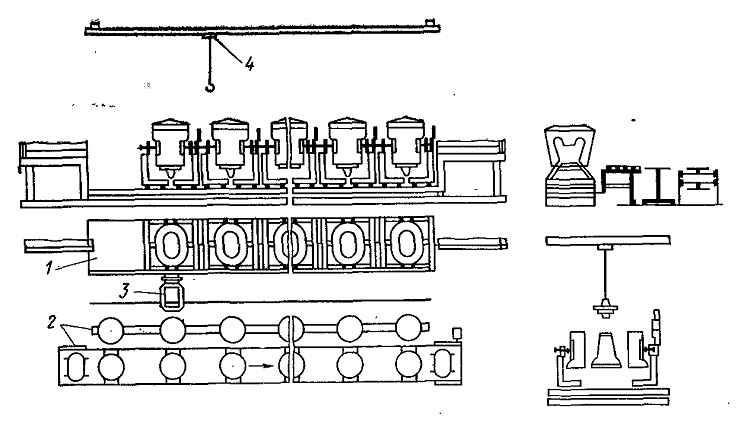

Механизированный стенд (рис. 113) включает участок литья 1 и участок для

подвялки и оправки изделий 2, приемо-передаточную каретку 3,

предназначенную для извлечения отлитых изделий из форм и передачи их на

участок оправки и подвялки, устройства 4 для

съема и установки постамента гипсовой формы, системы заливки и слива шликера из литейных форм, теплотехническую систему для обеспечения работы в двухсменном режиме.

Рис. 113. Схема механизированного стенда для литья и подвялки унитазов

Опыт работы такого стенда подтвердил возможность повышения

производительности труда в 2 раза по сравнению с производительностью на

обычных стендах.

На конвейерах различных типов в настоящее время выпускают унитазы (до

/0%) и умывальные столы (30%). Производительность литейно-подвялочного

конвейера СМ-462А для производства умывальных столов комбинированным

способом 220—240 тыс. изделий в год. Его обслуживает восемь рабочих.

Общая продолжительность отливки изделий 6,5—8 ч. Литейно-подвя-лочный

конвейер СМ-461А для отливки унитазов производительностью 200—220 тыс.

изделий в год обслуживает 10 чел.

По разработкам НИИСтройкерамики на отдельных заводах были опробованы

установки для изготовления изделий способом гидростатического

прессования. При этом способе используют массы того же состава, что и

при литье. Порошок влажностью 8—12% получают в распылительной сушилке.

Прессуют изделия в металлических формах с резиновыми оболочками, через

которые давление воды 16—22 МПа передается на порошок, засыпанный в

пространство между резиновой оболочкой и формой. Производительность

установки 200 шт. изделий в смену. Изделия по качеству не уступают

изделиям, изготовленным способом литья.

Дефекты литья аналогичны описанным в гл. VI.

Сушку изделий осуществляют в камерных, туннельных и конвейерных

сушилках, в которые изделия поступают после подвяливания до влажности

менее 18% и обработки. Общая продолжительность сушки в камерных сушилках

30—40 ч для изделий из фаянсовых масс и до 24 ч для изделий из

полуфарфоровых масс. Остаточная влажность изделий после сушки 2—1,5%.

Продолжительность сушки в туннельных сушилках 10— 24 ч. Применение

быстрофильтрующихся масс сокращает срок сушки в два раза.

Конвейерные (кареточные) сушилки Гипростроймате-риалов —

полуавтоматические установки СУ-1 для сушки унитазов и СУ-2 для сушки

умывальных столов — устанавливают в единый поток с конвейерами СМ-461А

и СМ-462А. Ритм толкания кареток с изделиями в

сушилке синхронизирован с ритмом работы литейно-под-вялочного конвейера.

Теплоносителем служит горячий воздух, поступающий от калориферных

установок. Продолжительность сушки 18 ч. Производительность сушилки до

20 изделий в 1 ч, удельный расход топлива на 1 кг испаренной влаги около

8,37 МДж, часовой расход пара 170 кг. Прочность высушенных изделий из

фарфоровых масс 3—4 МПа.

Глазуруют изделия окунанием, пульверизацией, поливом и комбинированным

способом. Реже глазурь наносят кистью (на ванны, мойки и др.).

Изделия перед глазурованием очищают от пыли, обтирают влажной губкой,

места изгибов смачиванием керосином проверяют на наличие трещин. Места,

не подлежащие глазурованию — нижняя плоскость постамента, нарезка

сливной трубы, торец штуцера унитазов, торец сливного отверстия и задний

борт умывальников,— покрывают составом из равных частей парафина и

керосина. Перед глазурованием на изделия наносят подглазурной краской

знак заводской марки.

Для глазурования изделий используют смесь из 50% свежеприготовленной и

50% глазури, возвращенной из глазуровочных чанов. Толщина глазурного

покрова 0,4— 0,5 мм.

При глазуровании цветными глазурями толщина глазурного покрова должна

быть несколько больше, чем при глазуровании прозрачными и глухими

(белыми) глазурями. Расход глазури на 1 т изделия 50 кг.

После глазурования влажность изделия повышается до 3,5—5%, поэтому их

досушивают в конвейерной сушилке до влажности 1,5—2,5% и направляют на

обжиг.

Изделия из шамотированных фаянсовых масс перед глазурованием покрывают

ангобом, что необходимо для скрытия шероховатостей поверхности и темной

окраски черепка изделий. Ангобируют изделия в сыром виде или после

первого обжига. Ангоб наносят на изделие кистью в 3—4 приема с

промежутками в 2—3 ч между покрытиями или пульверизацией. Толщина слоя

ангоба 0,5—1,5 мм. Ангобированные изделия подсушиваются в течение 15—20

ч. Подсушенные крупногабаритные изделия из шамотированных масс глазуруют

кистью 3— 4 раза или пульверизацией, используя сырую полево-шпатовую

глазурь, вторично подсушивают и направляют в обжиг.

Обжигают санитарно-строительные изделия в основном один раз при

температурах, определяемых составом масс: фаянсовые при 1160—1280° С,

шамотирован-ные фаянсовые при 1270—1280° С, полуфарфоровые при

1230—1250°, фарфоровые при 1170—1280° С.

Наиболее широко для обжига изделий используют туннельные печи открытого

пламени конструкции Гип-ростройматериалов длиной 66,5; 88; 100; 107 и

112 м или конструкции Гипростекло длиной 106 м и др.

Обжиг изделий на этажерках вместо обжига в капселях повышает емкость

вагонетки в 1,5 раза, снижает расход огнеупорного припаса в 5,5—6 раз и

нагрузку на вагонетку почти на 70%, сокращает длительность общего цикла

обжига на 15—20% (до 22—25 ч). Плотность садки изделий на этажерки

вагонетки 80— 85 кг/м3. Оборачиваемость этажерного припаса 70— 90

циклов.

В щелевых печах продолжительность скоростного обжига может быть снижена

до 2—5 ч по сравнению с 22—25 ч в туннельных печах. Съем изделий с 1 м3

рабочего канала туннельной печи в месяц до 2400 кг в пересчете на

условный ассортимент. Расход условного топлива около 0,62—1,33 т на 1 т

обожженных изделий.

В процессе обжига на изделиях возможно образование дефектов, в основном

глазури: наколы, мушка, цек, особенно на фаянсовых изделиях,

чешуйчатость, деформация, трещины и др.

Сортируют изделия на три сорта. Изделия, имеющие дефекты, поступают на

зачистку. Некоторые из них после устранения дефектов направляют на

повторный обжиг. Качественные изделия поступают на участок монтажа

арматуры. Далее изделия упаковывают в щитковую тару и направляют на

склад готовой продукции.

Вопросы для самопроверки

1. Типы саиитарио-строительиых изделий и требования к иим.

2. Сырьевые материалы и особенности подготовки масс.

3. Способы изготовления саиитарио-строительиых изделий.

4. Сушка и глазурование саиитарио-строительиых изделий.

5. Обжиг саиитарио-строительиых изделий и его особенности.

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..