содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

Производство твердого фарфора

Организация производства изделий из твердого

фарфора на автоматизированных линиях

Совершенствование технологических процессов, создание прогрессивных

тепловых агрегатов (радиационных сушилок, щелевых печей и др.), освоение

однократного скоростного бескапсельного обжига позволяют по-новому

решать вопросы организации производства изделий на поточных

механизированных линиях.

Эксплуатация поточных линий подтвердила возможность сократить цикл

производства на участках от формования до политого обжига до 10 ч

включительно при однократном обжиге и до 15 ч при двукратном. По

сравнению с длительностью производственного цикла при использовании

обычной технологии и обжиге в туннельных печах количество

производственных операций и расход топлива сократились в 3 раза, а

электроэнергии в 6 раз.

Отличительной особенностью современного формовочного оборудования,

используемого на автоматизированных линиях, является его высокая

производительность — 3,6—4,2 тыс. тарелок в 1 ч, что обусловлено

увеличением числа шпинделей с 2—4 до 5—15 и компоновкой их с сушилками и

печами на одной линии.

На рис. 104 изображена автоматическая линия ФЛТ-9 для формования и сушки

фарфоровых тарелок, разработанная в ОМА-45 ЦПТКБ Минлегпрома РСФСР.

Дозирование массы осуществляется струйным дозатором от вакуум-мялки

ВМ-220. Отрезанные заготовки из двухручейкового мундштука вакуум-мялки

одновременно подаются на две формы. После окончания формования шпиндели

опускаются, оставляя формы с изделиями на захватах конвейера, который

перемещает их на позицию сталкивания на полки сушилки. Форм в сушилке

804, люлек—135. Температура сушки 70—95° С, продолжительность ее 30 мин,

расход воздуха 40 м3/ч

Сдвиг формы с конвейера (одновременно сдвигается 12 форм) производится

периодически через каждые 21,6 с во время его останова. За это время

конвейер

совершает три передвижки, автомат — соответственно

три формовки и цикл работы повторяется.

Производительность линии составляет 0,8 тыс. тарелок в 1 ч. Обслуживает

линию один оператор. На базе этой линии создана новая —

производительностью 1,2 тыс. изделий в 1 ч. В нее включен полуавтомат

для двухстадийного формования тарелок и участок их сушки направленным

потоком теплоносителя, механизмы для съема изделий после сушки, зачистки

края и поверхности, укладки тарелок в стопки.

На автоматизированной линии для производства чашек, также разработанной

ОМА-45 ЦПКТБ Минлегпро-ма РСФСР, технологические операции выполняются в

последовательности, указанной на рис. 105. Гипсовая форма подается

автоматически на участок дозирования массы 1. Приготовление заготовок

массы диаметром 48—50 мм и выдача их в гипсовые формы осуществляется

двухмудштучным шнековым вакуумным дозатором 2 производительностью до 1,5

тыс. изделий в 1 ч. Величина разрежения 0,09 МПа. Отрезаются заготовки

электромагнитным резаком. Гипсовая форма 3, заполненная массой,

вынимается из гнезда конвейера подъемным шпинделем, и при последующем

ходе его вверх в ней

формуется корпус чашки. Срезанные излишки массы удаляются по конвейеру 4. После формования корпуса чашки и установки гипсовой формы в гнездо конвейера производится контрольная фиксация ее на позиции 5.

Рис. 104. Схема линии ФЛТ-9 на Дулевском заводе

1 — запас массы; 2 — транспортер подачи заготовок; 3— дозатор массы с

двухмундштучной головкой; 4 — формовочный автомат; 5— емкость для

отходов массы,- 6 — сушилка; 7 — переставитель; 8— транспортер форм; 9 —

полуавтомат зачистки; 10— тарелки

Рис. 105. ОМА-45

Предварительная сушка изделий в гипсовой форме происходит в ленточной

конвейерной сушилке 6 воздухом, нагретым в калорифере до температуры

300° С и подаваемым направленным потоком. Продолжительность сушки 2

.мин. Далее изделие автоматически извлекается из гипсовой формы на

позиции 7 и передается на оправку 8 с одновременным контролем наличия

изделия на переставителе. Оправляют поверхность изделия влажной губкой,

край подрезают профильным резцом. Переставителем 9 изделия подаются на

позицию приставки ручек 10. Нанесение шликера на торцы ручек и приставка

ручек к корпусу осуществляются автоматически. Переставителем 11 изделие

передается на позицию 12 для нанесения клея на край чашки с последующим

склеиванием двух чашек на позиции 13 для

спаренной сушки и обжига. Окончательно высушивают

спаренные изделия в одноканальной сушилке 14 воздухом, нагретым до 400°

С. Продолжительность сушки 1 мин. Высушенные изделия переставителем 15

передаются в щелевую печь для утельного обжига. Производительность линии

составляет 1,44 тыс. изделий в 1 ч. Обслуживают линию 2 чел. Мощность,

потребляемая линией, 25 кВт.

Представляют интерес поточные линии К/ДТе-А2 и К/ДТе-A1 народного

предприятия «Тюрингия» (ГДР), предназначенные для изготовления глубоких

и мелких тарелок диаметром 200—240 мм. Каждая линия состоит из узлов

подготовки пластов, формования, сушилки для предварительной сушки

изделий на формах и окончательной досушки.

Массу влажностью 22,5—24,5% перед поступлением на формование по

наклонному ленточному конвейеру с двойным разветвлением подают в двойной

одношнековый вакуумный пресс, выдающий уплотненную скалку диаметром 80

мм, разрезаемую струнным гидравлическим устройством на отдельные

заготовки требуемой величины с помощью фотоэлемента. Загрузки

вакуум-пресса также контролируется фотоэлементом. Гипсовые формы

автоматически подаются на формующие шпиндели и удерживаются в

формодержателях вакуумным присосом. Заготовки закладываются в формы под

влиянием собственной массы. Формующая головка имеет электрический

обогрев, регулируемый двумя термостатами с точностью до 1—3°С.

Сформованные изделия поступают в конвейерную сушилку, разделенную на три

горизонтальные зоны предварительной (две нижние зоны) и окончательной

(верхняя зона) сушки. После подсушивания на форме изделия снимаются

пневмосъемником и переставляются на полку для досушивания.

В нижней части зоны предварительной сушки проходит конвейер с люльками,

на которых размещены гипсовые формы с изделиями. Движение цепей нижней и

верхней зон сушилки синхронизированы с работой формовочного автомата.

Теплоносителем является горячий воздух, получаемый в специальных

нагревателях (паровых или водяных). Давление пара 0,3—0,5 МПа.

Температура теплоносителя в зонах предварительной сушки составляет

65—70° С, в зоне окончательной сушки —95—110° С. Циркуляция воздуха,

осуществляемая вентиляторами по всем трем зонам, обеспечивает

равномерную сушку изделий (рис. 106). Производительность линии достигает

1,2 тыс. изделий в 1 ч.

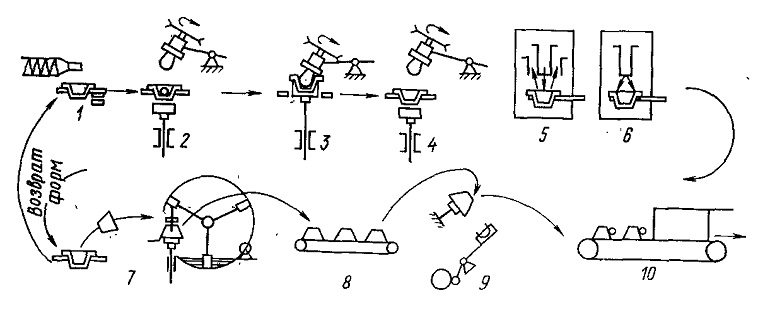

На автоматизированных линиях для изготовления фарфоровых чашек фирмы

«Сервис Инжинирс» (Англия), установленных на отдельных фарфоровых

заводах страны, выполняются следующие операции: подготовка заготовки,

формование изделий, оправка и приставка ручек. Каждая операция

выполняется агрегатами, рабо-

тающими самостоятельно, но синхронно друг с другом. Последовательность выполнения технологических операций на линии показана на рис. 107. Линию обслуживают 3 чел. Ее производительность 1,2 тыс. изделий в 1 ч, потребляемая мощность 5 кВт.

Рис. 106. Схема циркуляции воздуха в сушилке

1 — вентилятор отбора теплоносителя; 2—вентилятор рециркуляции

теплоносителя; 3 — калорифер; 4 — вентилятор подачи воздуха; 5 —

вентилятор подачи теплоносителя на подогрев; 6 — калорифер

Рис. 107. Схема технологических процессов, выполняемых на линии фирмы

«Сервис Инжинирс»

1 — дозирование массы; 2 — передача форм на позицию формования; 3 —

формование корпуса изделий; 4 — передача изделий на транспортное

устройство сушилки; 5— сушилка; 6 — охлаждение; 7 — извлечение изделий

из формы и оправка; # —передача изделий к полуавтомату приставки ручек;

9 — приставка ручек; 10 — передача в конвейерную сушилку на досушку или

в накопитель

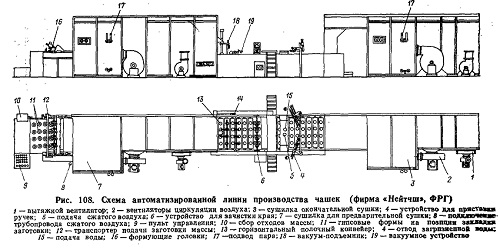

Рис. 108.

Автоматизированная линия фирмы «Нейтчш» (ФРГ) предназначена для

изготовления чашек и блюдец четырех типоразмеров. Производительность

линии достигает 20 млн. изделий в год. Конструктивно линия представляет

собой комплекс узлов формования, сушки, оправки и приставки ручек (рис.

108).

Узел формования имеет четыре подъемных шпинделя и четыре формующие

головки, закрепленные на трубчатой раме, расположенной над конвейером

сушилки для предварительной сушки изделий. Во время формования для

удержания гипсовых форм в шпиндельных головках поддерживается вакуум

0,06—0,08 МПа.

Подсушенные изделия извлекаются из гипсовых форм подъемником

переставителя с резиновыми призмами для чашек и колпачками для блюдец.

Кантователь, захватив изделия, поворачивается и устанавливает их на

подставки полок горизонтального конвейера, подающего чашки под механизм

зачистки краев. Зачистка краев блюдец на линии не производится.

На позиции приставки ручек с двух сторон конвейера изделия

приподнимаются подъемными штоками. Каретка с уложенными в зажимы ручками

по направляющим перемещается к изделиям. Приблизившись к последним,

зажимы с ручками принимают вертикальное положение. Места приставки ручек

к изделиям опрыскиваются из пульверизатора жижелем. При дальнейшем

движении каретки ручка прижимается к изделию, зажимы раскрываются и

каретки возвращаются в исходное положение. В конце горизонтального

конвейера операторы снимают изделия и переставляют их на подставки,

установленные на полках сушилки для окончательной сушки при температуре

100°С до влажности 1%.

Вопросы для самопроверки

1. Состав твердого фарфора и особенности подготовки пластической массы

для формования изделий.

2. Характеристика способов изготовления фарфоровых изделий,

3. Назначение первого обжига изделий и его особенности,

4. Способы глазурование фарфоровых изделий.

5. Особенности политого обжига изделий.

6. Принципы организации производства изделий на автоматизированных

линиях.

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..