содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

Печи для обжига изделий в производстве фарфора и фаянса - часть 1

Печи периодического действия (горны) работают

циклично: загрузка — обжиг — выгрузка. Конструктивно

эти печи бывают одно- и двухкамерными, обычно круглой формы. По

направлению движения топочных газов различают печи периодического

действия с восходящим (прямым) и нисходящим (обратным) пламенем. Для

обжига фарфоровых и фаянсовых изделий еще и в настоящее время на

некоторых заводах используют двухэтажные круглые горны с обратным

направлением топочных газов. Печи периодического действия имеют

существенные недостатки: малую производительность,

тяжелые условия загрузки и выгрузки изделий, трудности механизации и

автоматизации их работы. Их преимущество— возможность проведения каждого

цикла по индивидуальному режиму (температурному, аэродинамическому и

газовому). Печи периодического действия повсеместно заменяют на печи

непрерывного действия.

Туннельные печи являются печами непрерывного действия. В них все стадии

обжига — загрузка, обжиг, выгрузка — осуществляются одновременно и

непрерывно. По форме рабочего туннеля печи бывают с прямолинейным и реже

кольцевым каналом, щелевые одно- и многоканальные. По способу

перемещения обжигаемых изделий печи непрерывного действия делят на

вагонеточные, ленточные с цепным или сетчатым конвейером, роликовые, со

скользящими подкладками (плитотолкательные), с шагающим или вращающимся

(для кольцевого канала) подом, а также печи с перемещением обжигаемых

изделий на воздушной подушке.

По способу нагрева различают печи прямого огня (открытого пламени),

муфельные и полумуфельные. В печах открытого пламени продукты сгорания

топлива омывают обжигаемые изделия, нагревают их непосредственно за счет

конвективного теплообмена и в незначительной мере за счет излучения. При

таком способе теплообмена не исключена возможность засорения

изделий несгоревшими частицами топлива и золой.

Поэтому приходится обжигать изделия в капселях, особенно в печах,

работающих на жидком топливе. К печам открытого пламени относятся все

печи периодического действия, часть туннельных и щелевых печей.

В муфельных печах (обычных и щелевых) нагрев изделий осуществляется

через экранирующие стены, отделяющие полости (каналы) печи, по которым

движутся продукты сгорания топлива. Теплообмен осуществляется в основном

за счет излучения стенок муфеля. Муфельные печи менее выгодны

экономически из-за большого расхода топлива, они более сложны в

эксплуатации, но в них обеспечивается более высокое качество обжигаемых

изделий.

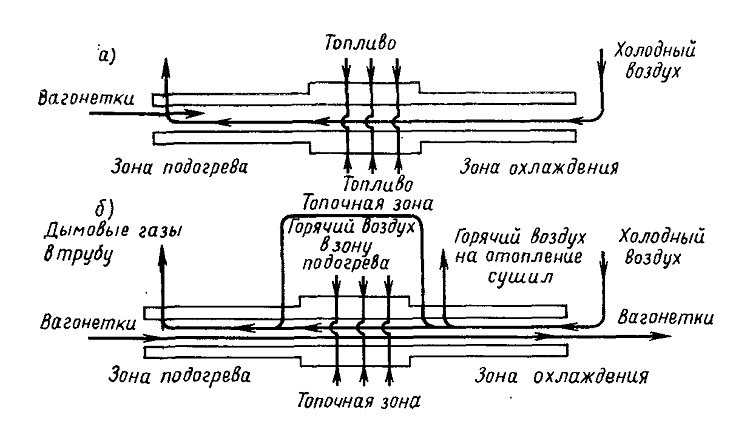

По направлению движения продуктов сгорания топлива туннельные печи

являются противоточными. В начале рабочего канала печи (зона подогрева)

навстречу обжигаемым изделиям движутся топочные газы из зоны обжига, а в

зоне охлаждения—холодный воздух. Схема движения газов в туннельной печи

приведена на рис. 89.

По способу, отопления различают печи с

пламенным и электрическим обогревом. В фарфорово-фаянсовой

промышленности наиболее распространены пламенные печи на газовом и

жидком топливе. За последние годы появились печи с радиационным нагревом

— печи со стенками или сводом, излучающими теплоту. Стены печей

выполняют из отдельных излучающих панелей. Каждая такая панель состоит

из пористых кирпичей, через которые нагнетается газо-воздушная смесь.

Сначала смесь проходит по .каналам, просверленным на глубину, равную

примерно 3Д толщины стенки, а затем равномерно распределяется по

поверхности стенки через поры. Смесь горит практически невидимым

пламенем. Тепловая энергия, выделяемая 1 м2 поверхности стенки,

составляет 1,4 ГДж в 1 ч, причем 2/3 этой энергии передается за счет

радиации. Сама излучающая панель нагревается до 1300° С за 1—2 мин.

Для обжига фарфоровых и фаянсовых изделий в основном используют

одноканальные пламенные туннельные печи прямого нагрева и реже

муфельные. Размеры рабочего туннеля печей колеблются в широких пределах:

длина 60—120 м, ширина 1—1,85 м, высота от пода вагонетки до замка свода

1—1,93 м.

Рис. 89. Схема движения газов в туннельной печи

а — с использованием горячего воздуха с зоны охлаждения на сжигание

топлива; б — с отбором горячего воздуха на сушку и частичным

использованием на сжигание топлива

Рис. 90. Поперечный разрез туннельной печи

1 — межсадочные топки; 2, 3 — смотровые окна; 4 — щелевые топки

Рис. 92. Устройство воздушных завес

1 — сводовые щели; 2 — шибер зазора воздуха с зоны охлаждения; 3 — окна

боковой подачи воздуха; 4 — воздуховод; 5 — шибер подачи горячего

воздуха

В конструкцию канала печи входят (кроме стен и

свода) металлический каркас, лабиринтовые стыки стен и вагонеток с

песочными затворами и песочницами, пескоуловители, смотровые и аварийные

окна, топки, двери с торцов канала печи, камеры с шлюзовыми затворами,

смотровые подвагонеточные подвалы (подподовый канал) и другие элементы

(рис. 90).

По обеим сторонам печного канала располагается от

6 до 72 топочных устройств щелевого или межсадочногЬ типов (рис. 91).

Они могут находиться как в нижней части канала, так и под сводом. Из

щелевых топок горячие газы направляются в развитый под печных вагонеток,

из межсадочных топок — в пространство между вагонетками. Через

определенные промежутки времени вагонетки передвигаются механическими

или гидравлическими толкателями на длину одной вагонетки. Непрерывная

подача вагонеток повышает производительность печи на 10—12%, улучшает

качество обжига и снижает отходы при обжиге. При непрерывном

передвижении вагонеток устройство межсадочных топок исключается.

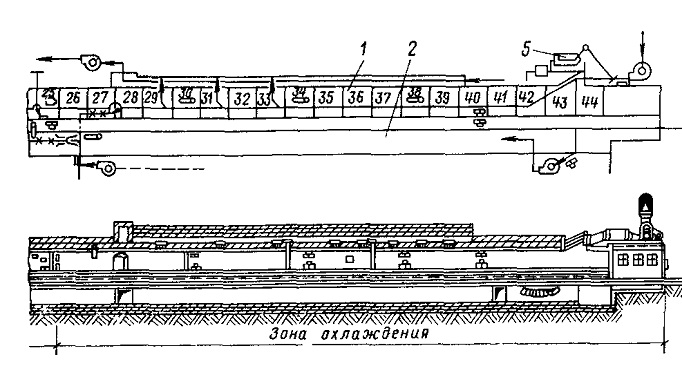

Печной канал условно разделяется на зоны подогрева, обжига, охлаждения и

на позиции. Длина одной позиции обычно равна длине вагонетки. В печи

длиной рабочего канала на 44 позиции зона подогрева занимает 9 позиций

(20%), обжига —16 позиций (37%), охлаждения —19 позиций (43%)- В

туннельных печах для обжига хозяйственного фарфора соотношение длин зон

подогрева обжига и охлаждения равно соответственно (0,67—0,87) : 1 :

(1,45—1,67).

Зона подогрева заканчивается около топочных устройств. Она имеет

воздушные завесы (рис. 92) и каналы для отбора отходящих газов и подачи

горячего воздуха в зоны охлаждения. Отбор отходящих газов осуществляется

сосредоточенно через одно окно с каждой стороны печи или рассредоточение

через систему окон и каналов с каждой стороны печи. У печей для обжига

фаянса соотношение зон подогрева и большого огня составляет от 3: 1 до

3,5: 1. Длина зоны большого огня печей для обжига фаянса составляет

всего 9—12 м, а печей для обжига фарфора 16—39 м.

Рис. 91. Продольный разрез туннельной печи

1 — канал печи; 2 — подпечный коридор;

3 — регулятор тяги;

4 — регулятор разрежения в зоне обжига; 5 — регулятор разрежения в зоне

охлаждения

Зона обжига ограничивается участком, в пределах

которого располагаются горелочно-топочные устройства. В начале зоны, со

стороны подогрева имеются воздушные завесы, способствующие дожиганию

продуктов сгорания, поступающих с участка восстановления (в печах для

обжига фарфора), и перемешиванию топочных газов.

Зона охлаждения наибольшая и составляет 40—55% общей длины печи для

обжига фарфора и до 60% печи для обжига фаянса. Она начинается от зоны

обжига и простирается до конца печи. При обжиге фарфоровых изделий

суммарная длина зон подогрева и обжига должна быть не меньше длины зоны

охлаждения. В зоне охлаждения имеются окна для отбора части горячего

воздуха на сушку и к воздушным завесам печи. Эти завесы разделяют зоны с

окислительной и восстановительной средами и начало зоны охлаждения. В

конце зоны, у выгрузочного конца в печь вентилятором через специальные

каналы подается атмосферный воздух для охлаждения вагонеток и обожженных

изделий.

В каждой зоне поддерживается необходимая печная атмосфера: при обжиге

фарфора в зоне подогрева и охлаждения — окислительная; в начале зоны

обжига — восстановительная; в конце ее — слабо восстановительная, или

нейтральная; при обжиге фаянса и майолики во всех зонах — окислительная

газовая среда. Качественное различие газовой среды в каждой зоне

достигается регулированием подачи топлива и воздуха для его сжигания.

Туннельные печи просты по устройству и имеют высокую производительность.

К их недостаткам относятся большие (300—400° С) перепады температур по

сечению печи в начале зоны подогрева, трудность механизации и

автоматизации многоярусной установки изделий на этажерки вагонеток,

низкий КПД.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..