содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

Твердение гипсового раствора в производстве фарфоровых и фаянсовых изделий

Процесс схватывания и твердения гипсового

раствора по А. А. Байкову состоит из трех периодбв: растворения

полуводного гипса в воде с образованием насыщенного раствора;

превращения кристаллических частиц полуводного гипса в коллоидные

частицы двуводного гипса и кристаллизации двуводного гипса из

пересыщенного .раствора с увеличением размеров кристаллов. Имеются и

другие точки зрения на процесс твердения гипсового раствора. Процесс

твердения начинается через 5—8 мин после затворения гипса водой.

Кристаллы полуводного гипса, присоединяя 1,5 молекул воды, переходят в

двуводный гипс, раствор быстро перенасыщается кристаллами двуводного

гипса, растворимость которого (2,6 г на 1 л воды при температуре 20° С)

в 4 раза меньше полуводного гипса (10,5 г на 1 л воды) и из раствора

выпадают мельчайшие, коллоидные частицы двуводного гипса. Образуется

рыхлая пространственная сетка ввиду возникновения ван-дер-ваальсовых

сил, действующих через тонкие пленки воды. Такая структура называется

коагуляционной.

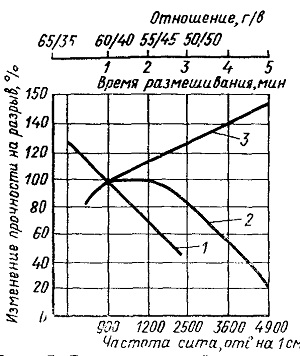

Рис. 35. Влияние условий изготовления гипсовых

форм на их прочность

1— водогипсовое отношение; 2— продолжительность перемешивания; 3—

степень измельчения

Вследствие выпадения из раствора частиц двуводного гипса раствор по

отношению к полуводному гипсу становится ненасыщенным. В нем

растворяются новые порции полуводного гипса и процесс повторяется.

Двуводный гипс быстро кристаллизуется, а тесное срастание его кристаллов

приводит к затвердеванию гипсовой отливки и образованию

кристаллизационной структуры формы.

Интенсивный рост кристаллов двугидрата происходит сразу же после заливки

гипсового раствора в форму. Затвердевшая гипсовая масса представляет

собой

каркас взаимосросшихся иглоподобных кристаллов

устойчивого двуводного гипса с размером кристаллов 2—5 мкм, окруженных

сетью сообщающихся пор, заполненных водой, а после испарения ее при

сушке форм — связанных системой открытых пор.

Процесс схватывания гипсового раствора сопровождается незначительным

увеличением объема гипса (на 0,1—0,3%). Высокое объемное расширение

нежелательно, так как возникает опасность распушивания форм растущими

кристаллами двуводного гипса и снижения прочности форм. Повышенное

объемное расширение гипса уменьшают, затворяя его водой, содержащей

известковое молоко, добавкой молотого двуводного гипса и др. Объемное

расширение при твердении гипсового раствора способствует лучшему

заполнению формы и более точному воспроизводству отливаемого изделия.

Твердение гипсового раствора может как ускоряться, так и замедляться при

введении различных добавок. Влияние добавок в основном сводится к

изменению формы и размеров двуводного гипса, прочности связи кристаллов

в отливке и ее текстуры.

Все замедлители процесса схватывания раствора по-луводного гипса могут

быть разделены на три группы: органические добавки с высокой

молекулярной массой, образующие коллоидную защиту (клеи, желатин,

меласса, гидролизированный протеин, сода и др.); добавки, уменьшающие

растворимость гипса (спирт, глицерин, ацетон, сахар, фосфорная, борная,

уксусная и лимонная кислоты, а также растворы их солей); добавки,

изменяющие структуру двуводного гипса (триполифосфат, сапонин, ацетат

кальция и др.).

Добавки, ускоряющие схватывание гипсового раствора; ССБ (0,1—5%), серная

и соляная кислоты, щелочи, аммиак, крахмал, мыло, хромат кальция, фторид

алюминия, силикат кальция, поваренная соль и др. Они в меньшей мере

влияют на изменение формы и размер кристаллов двугидрата гипса, чем

замедляющие добавки.

Мелкозернистая структура отливки имеет более высокую прочность, чем

крупнозернистая. Со временем гипсовые формы теряют прочность в связи с

образованием крупнозернистой структуры. Потеря прочности ускоряется при

попеременном увлажнении (отливка изделий) и высушиваниии при температуре

60—70° С.

Уменьшение прочности в этом случае объясняется

растворением игловидных кристаллов двугидрата, в результате чего в

структуре гипсовой формы преобладают не-сросшиеся между собой частицы

двуводного гипса. Изменения структуры форм в процессе эксплуатации

незначительны и выход форм из строя объясняется, главным образом,

износом их рабочих поверхностей.

Расход гипса составляет 120—200 кг на 1 т готовых фарфоровых и 100—150

кг на 1 т фаянсовых и майоликовых изделий. Для снижения стоимости форм

используют примерно до 25% регенерированного (повторно обожженного)

гипса из выбракованных форм. Расход формовочного гипса на 1 т гипсовых

отливок равен 1,05 т, расход воды 1 м3.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..