содержание .. 70 71 72 73 74 75 76 77

Пресса-гранулятор роторного типа

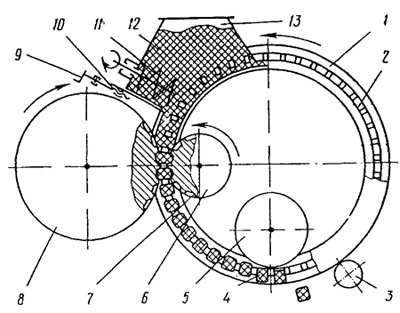

Конструктивная схема пресса-гранулятора роторного типа показана на рис. 96. Пресс-гранулятор включает прессовое кольцо (матрицу) с коническими отверстиями, вращающееся между ведущим (внутренним) и опорным (наружным) вальцами с ячейками-углублениями. Вращение валь-

Рис. 96. Схема брикетного пресса:

I - прессовое кольцо (матрица); 2 - конические отверстия; 3 - опорный

каток; 4 - гранулы; 5

- выталкиватель; 6 - ведущий внутренний валец; 7 - ячейки-углубле-ния; 8

- опорный (наружный) валец; 9 - регулировочный винт; 10 - направляющая

пластина;

II - шнековый подпрес-совщик; 12 - прессуемый материал; 13 - приемный

бункер

цов и матрицы синхронизировано зубчатыми венцами

таким образом, что ячейки на вальцах в зоне прессования материала

совмещаются с отверстиями матрицы, образуя замкнутые камеры прессования.

Матрица проходит через приемный бункер со шнековым подпрессовщиком и

направляющей пластиной, снабженной регулировочным винтом. Внутри матрицы

на неподвижной оси установлен роликовый выталкиватель брикетов, снаружи

- опорный каток. Для исключения потерь прессуемого материала в зоне

прессования на торцах матрицы расположены реборды.

Пресс работает следующим образом. Прессуемый материал подается в бункер

и заполняет отверстия матрицы. При дальнейшем вращении матрицы материал

предварительно уплотняется шнековым подпрессовщиком; с помощью

регулировочного винта и направляющей пластины дозируется его подача на

вальцы. Откалиброванный по толщине слой материала захватывается вальцами

и матрицей и увлекается в образованные ими клиновые зоны прессования.

Там материал сжимается и сталкивается с перемычек в зону прессования.

Плотность получаемых брикетов регулируется степенью подпрессовки и

толщиной слоя материала, подаваемого под вальцы. Из конических отверстий

матрицы запрессованные в них гранулы подаются роликовым выталкивателем.

Выталкиватель только первоначально преодолевает усилие трения гранул о

стенки отверстий, а затем между поверхностями гранул и отверстий

образуется зазор и гранулы выпадают из отверстий под действием

гравитационных и центробежных сил.

Производительность пресса регулируют изменением частоты вращения

прессующих органов, а в небольших пределах - изменением подачи

материала.

Техническая характеристика пресс-грануяятора

Диаметр рабочей поверхности матрицы, мм наружной 864

внутренней 832

Рабочая ширина матрицы, мм 200

Число отверстий матрицы 1320

Наибольший диаметр отверстий матрицы, мм 20,24

Частота вращения матрицы, с1 0,02-0,08

Диаметр, мм

внутреннего вальца 208

наружного вальца 432

выталкивателя 200

опорного катка 160

Глубина ячеек на вальцах, мм 2,0

Объем каждой камеры прессования, м3 5,65х1000000

Использование двустороннего прессования позволяет по сравнению с обычными прессами уменьшить усилия, расходуемые на сжатие материала. При этом обеспечивается максимальная плотность материала на обоих

торцах г ранул, что способствует уменьшению

крошимости в процессе транспортировки и хранения. Кроме того, получаемые

гранулы не имеют острых кромок по периферии торцевых поверхностей, что

также улучшает их механические качества. Незначительная конусность

отверстий матрицы и выталкивание гранул со стороны из наименьшего

диаметра до минимума сокращает усилия, затрачиваемые на выталкивание.

Пресс-гранулятор испытывали при гранулировании мясокостной, костной

муки, альбумина и различных смесей указанных видов кормов.

Производительность пресса изменяли от 682 до 3430 кг/ч. Для большинства

видов сухих животных кормов удельная энергоемкость процесса

гранулирования составляет 2,5-5,4 кВтч, крошимость гранул - 1,3-5,3%.

Полученные гранулы из мясокостной муки имели плотность 1600-1650, из

костной - 1650-1700 кг/м3. Плотность гранул, полученных из смеси

различных кормов, зависит от процентного состава исходных компонентов.

На процесс гранулирования большое влияние оказывает количество

ис-ходной'муки, подаваемой в прессующий узел. Плотность получаемых

гранул регулируется изменением подачи муки. С увеличением плотности

гранул удельная энергоемкость процесса гранулирования и

производительность увеличивается, а крошимость гранул уменьшается.

Проведенные испытания пресса-гранулятора показали, что конструкция

пресса-гранулятора работоспособна и универсальна, т.к. позволяет

использовать его для гранулирования мясокостной, костной муки и

альбумина. Для стационарной работы пресса-гранулятора можно

рекомендовать частоту вращения матрицы 0,041-0,075 с’, при этом

производительность пресса-гранулятора составит 1800-3500 кг/ч.

ВНИИМПом и Рязанской сельскохозяйственной академией разработана

технология брикетирования сухих животных кормов.

Предлагаемая технологическая схема брикетирования различных видов сухих

животных кормов и их смесей может быть использована на современных

мясокомбинатах, утилизационных заводах и промышленных животноводческих

комплексах (рис. 97)

Процесс производства брикетов осуществляется следующим образом.

Различные виды сухих животных кормов подаются в бункеры-накопители 1, 2,

3 и 4, оснащенные сводоразрушителями5 и затем в необходимых соотношениях

порционируются дозаторами 6 в шнековый транспортер 7, который смешивает

компоненты и транспортирует их в бункер-накопитель смеси 8. Из

бункера-накопителя смесь кормов, отдозированная дозатором 9 в

соответствии с производительностью пресса, поступает в

кондиционер-смеситель 13. В кондиционер-смеситель (при необходимости) из

емкости 10 насосом-дозатором 11 через распылитель 12 подаются связующие

вещества, антиоксиданты и т.д. Связующие вещества добавляются к тем

видам кормов и смесей, из которых получаются брикеты невысокой

прочности. Кондиционированная смесь поступает в брикетный пресс 14, где

из нее формируются брикеты. Выгрузка брикетов осуществляется

транспортером 15, который имеет перфорированную часть (решето) 16 для

отделения крошки от брикетов. Крошка возвращается в бункер-накопитель

смеси для повторного брикетирования. В том случае, если брикеты получают

из кормов с температурой окружающей среды, то их после отделения от

крошки направляют прямо в бункер-накопитель готовой продукции 18, т.к.

получение брикетов на прессе не сопровождается существенным повышением

температуры корма. Если брикеты получают из неохлажденных кормов, то их

после отделения от крошки подают сначала в охладитель 21, а затем уже в

бункер-накопитель.

При брикетировании одного вида кормов технологическая схема упрощается,

т.к. исключаются позиции 7-7(включительно).

Технологическую линию брикетирования сухих животных кормов можно

укомплектовать выпускаемыми отечественной промышленностью машинами и

агрегатами оборудования комбикормового цеха (ОКЦ-15) и оборудованием для

гранулирования травяной муки (ОГМ-1,5 или ОГМ-0,8).

Испытания брикетировщика, входящего в линию брикетирования сухих

животных кормов, подтвердили его работоспособность и эффективность.

Рис. 97. Технологическая схема брикетирования сухих

животных кормов: 1 - бункер-накопитель для мясной муки; 2 -

бункер-накопитель для костной муки; 3 -бункер-накопитель для кровяной

муки;4 - бункер-накопитель для кератиновой

муки; 5 - сводоразрушитель; 6 - дозатор сухих животных кормов (СЖК); 7

-приемный транспортер-смеситель СЖК; 8 - бункер-накопитель СЖК; 9 -

дозатор смеси СЖК; 10 - емкость для связующих веществ и добавок; 11

-насос-дозатор;

12 - разбрызгиватель; 13 - кондиционер-смеситель; 14 - брикетный пресс;

15 -выгрузной транспортер; 16 - решето; 17 - транспортер возврата

крошки; 18 -бункер-накопитель готовой продукции; 19 - задвижка; 20 -

транспортное средство; 21 - охладитель