содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

Шерстные субпродукты

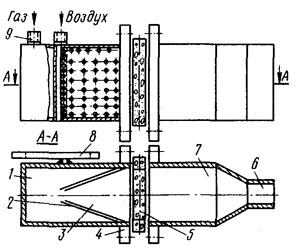

На Кировоградском мясокомбинате и ряде других комбинатов страны внедрена высокопроизводительная линия обработки шерстных субпродуктов (рис. 37), которая обеспечивает качественную обработку всех видов шерстных

субпродуктов. Производительность линии 800 кг/ч,

занимаемая площадь 40 м2. Субпродукты из убойного цеха по спускам 1 и 13

поступают в центрифуги }, 12. После шпарки и очистки от волоса они

подаются ленточным транспортером 4 на стол доочистки 11 и далее

скребковым транспортером 10 направляются в опалочную печь 9. С ног

крупного рогатого скота предварительно снимают роговой башмак на

копытосъемочной машине. Из печи опаленные субпродукты поступают в

центрифугу 8 для очистки от нагара и окончательной мойки. Обработанные

субпродукты накапливаются на приемном столе и транспортируются в

подвесных ковшах в холодильник.

К шерстным субпродуктам относятся также свиные головы и головы мелкого

рогатого скота.

Свиные головы. Со свиных голов не снимают шкуры при любом способе

обработки свиней. Головы отделяют от туш после ветеринарного осмотра их

и трихинеллоскопин, причем при отделении голов щековина остается при

туше. Уши и язык удаляют до отделения голов. Уши разрезают вдоль в самой

узкой части основания и направляют на дальнейшую обработку.

Рис. 37. Схема линии обработки шерстных

субпродуктов:

I и 13 — спуски; 2 — бункер-накопитель; 3 и 12 — центрифуги МОС-ЗШ; 4 —

ленточный транспортер; 5 — машина для съемки копыт; 6 — приемный стол; 7

— подвесной ковш; S — центрифуга; 9 — опалочная печь; 10 — скребковый

транспортер; 11 — стол доочистки субпродуктов

Как все шерстные субпродукты, головы прежде всего шпарят в течение 8 мин

водой температурой 65—68° С, применяя в зависимости от технической

оснащенности производства стационарные чаны или шпарильные барабаны. На

конвейерной линии по обработке свиных голов шпарку осуществляют в

шпарильной ванне или шпарильном чане, где головы передвигаются на

крючках или пальцах (штырях) конвейера. Очищают головы от щетины вручную

(колоколообразным скребком или ножом) или на специальных билъных

машинах, центрифугах, скребмашине. В последнем случае головы вращаются и

орошаются водой температурой 59—60°С, в результате обеспечивается

равномерная их очистка в течение 40—60 с.

После очистки головы опаливают газовыми горелками в течение

3—5 мин, поворачивая их для равномерной опалки, а также в печах

различных конструкций при температуре пламени 800—850° С в течение 30—45

с.

От остатков обгоревшего эпидермиса головы очищают 2—3 мин в полировочной

машине и промывают холодной водопроводной водой. При отсутствии таких

машин головы очищают вручную ножом, одновременно промывая их теплой

водопроводной водой. Воде дают стечь в течение 20—30 мин и направляют

головы в холодильник или обрабатывают в цехе. Обработанные головы

разрубают вдоль на две половины с помощью секача или специальной машины

так, чтобы не разрушить мозг и гипофиз. Гипофиз вынимают, укладывают

осторожно в один ряд на противни или в тазики и направляют в

холодильник. Головы на вешалах также направляют в холодильник.

Если в голове оставлен мозг, ее направляют на опалку газовыми горелками

или в печах различной конструкции. Опаленные головы промывают и для

извлечения гипофиза разрубают пополам или извлекают его специальным

полым сверлом. Шерсть с голов собирают, сушат и используют для

производства изделий широкого потребления.

Гипофиз (если голова не разрубается перед реализацией) можно извлекать с

помощью гипоэкстрактора (щипцы, которые вводятся в затылочное отверстие

под остаток ствола спинного мозга).

Свиные головы, обработанные на поточно-механизированных линиях,

предназначенных для обработки всех видов шерстных субпродуктов, требуют

ручной дочистки. Это объясняется сложной конфигурацией свиной головы, ее

значительной массой и объемом. В связи с этим появилась необходимость

обрабатывать свиные головы на отдельных видах оборудования, специальных

агрегатах и линиях. Существует несколько способов шпарки свиных голов —

погружение голов в горячую воду, орошение голов горячей водой и

обработка голов острым паром.

Наибольшее распространение, как самый простой, получил способ погружения

свиных голов в горячую воду. Для этого на предприятиях применяют

шпарильные чаны.

Вода в чане может нагреваться острым паром (пар подается непосредственно

в нагреваемую воду), паром, проходящим через змеевик или ряд труб,

расположенных над полом чана, или рубашку, в зависимости от конструкции

чана.

Для шпарки свиных голов рекомендуется использовать мягкую воду (с

незначительным содержанием минеральных, солей), которая уменьшает

удерживаемость щетины лучше, чем жесткая. Жесткую воду можно умягчить,

добавляя в нее соду, негашеную известь и другие мягчители в зависимости

от минеральных примесей, содержащихся в воде. Рекомендуемая температура

для шпарки свиных голов 65—70° С.

Шпарильный чан для шпарки свиных голов способом полного их погружения в

горячую воду представляет собой прямоугольный резервуар, изготовленный

из листовой нержавеющей стали и установленный на поперечных балках

каркаса. К верхней части каркаса над чаном крепится подвесной

конвейерный путь для транспортировки внутри чана свиных голов,

подвешенных на крючки цепи конвейера. Привод конвейера состоит из

электродвигателя и червячного редуктора, на тихоходный вал которого

надета звездочка, приводящая в движение конвейерную цепь. Натяжение цепи

осуществляется натяжной станцией. Длина подвесного пути составляет 8,4

м. Скорость движения конвейерной цепи 1,4 м/мин.

Для заполнения чана водой и спуска отработанной воды в канализацию чан

имеет два патрубка. Подогрев воды в чане осуществляется паром.

Температура воды регулируется терморегулятором.

Для создания допустимых условий работы в цехе шпарильный чан оборудован

вытяжным зонтом, служащим для удаления выделяющегося с поверхности

горячей воды пара, и защитным кожухом, способствующим уменьшению

паровыделения. Производительность шпарильного чана до 1000 голов в

смену.

Обслуживание шпарильного чана заключается в следующем. Чан заливают

водой до уровня, обеспечивающего полное погружение свиной головы.

Включают подачу пара для подогрева воды. При достижении необходимой

температуры терморегулятор срабатывает и отключает подачу пара. Пускают

в ход конвейер и поочередно на каждый крюк конвейерной цепи навешивают

свиные головы, которые, скользя по наклонному желобу, поступают в чан и

погружаются в горячую воду. За один оборот цепи свиная голова проходит

всю ванну и возвращается к месту, где ее навесили. Здесь ошпаренную

голову снимают с крюка и направляют на машину для удаления щетины, а на

освободившийся крюк навешивают следующую.

Основным недостатком шпарильного чана является сложность конструкции,

заключающаяся в том, что на одной раме располагаются индивидуальный

конвейерный путь и другие узлы чана.

Обслуживая шпарильный чан, необходимо строго койтролиро-вать режим

шпарки. При более высокой температуре, чем указано выше, или более

длительной шпарке щетина трудно снимается, на коже образуются трещины.

Воду в шпарилъном чане нужно менять каждую смену.

Имеются более простые по конструкции шпарильные чаны, в которых

подвесной путь крепится к строительным конструкциям цеха и располагается

над чаном.

Съемку щетины со свиных голов можно производить вручную (с помощью ножа)

или на машинах (на очистных центрифугах МОС-ЗШ или на специальных

скребковых машинах).

В настоящее время на мясокомбинатах для съемки щетины с голов свиней в

основном применяют скребковые машины, специально сконструированные для

этих целей, которые, как правило, устанавливаются в

поточно-механизированных линиях обработки свиных голов. Такие скребковые

машины состоят из двух вращающихся навстречу один другому барабанов,

снабженных скребковыми устройствами. Между барабанами помещаются свиные

головы, предназначЬнные для обработки.

Удаление щетины со свиной головы происходит в результате трения концов

скребков по поверхности головы. При этом сила прижатия скребка к

поверхности головы должна быть не менее 2 кг на 1 см рабочей кромки

скребка.

Скребковые устройства состоят из стальных скребков (одного или

нескольких), прикрепленных к эластичным пластинам из прорезиненной

ленты. Эластичные пластины обеспечивают лучшее прилегание скребков к

поверхности свиной головы.

Частоту вращения барабанов выбирают с таким расчетом, чтобы скребки под

действием центробежной силы не разрывали шкуру в местах скольжения

скребка по поверхности головы. В различных конструкциях машин частота

вращения барабанов колеблется от 200 до 350 мин-1.

Для окончательного удаления остатков щетины свиные головы проходят

процесс опалки. При этом используют жидкое топливо (керосин, мазут) или

газ. Температура газа в зоне горения должна быть 1000—1100°С. При такой

температуре процесс опалки вдет очень быстро (20—25 с) и исключает

возможность обугливания поверхности головы. При более низких

температурах продолжительность опалки возрастает. Так, при температуре

600—650° С продолжительность опалки составляет 2 мин 20 с. При этом

головы местами обугливаются, что требует затрат времени и рабрчей силы

на дополнительную очистку.

Для сжигания жидкого топлива применяют форсунки, а для сжигания газа —

горелки. Форсунки подают и распыляют топливо.

Форсунка для жидкого топлива конструкции Семипалатинского мясокомбинат т

а показана на рис. 38. Она состоит из корпуса 1, внутри которого

находится стержень 2 с отверстием диаметром 8 мм для подачи топлива от

топливопровода 4 к наконечнику 3 стержня 2.

Наконечник стержня имеет выходное отверстие диаметром 0,5 мм, через

который топливо подается на распыление. Распыление осуществляется сжатым

воздухом, который по трубопроводу 5 под давлением 0,2—0,3 МПа поступает

в кольцевое пространство

между корпусом и стержнем. На выходе из форсунки воздух подхватывает

топливо и распыляет его на мельчайшие частицы. От качества распыления

зависит полнота сгорания топлива и температура горения. Регулируют

распыление топлива путем перемещения стержня 2 по резьбе вдоль оси

корпуса, для чего хвостовик стержня имеет квадратную форму под гаечный

ключ. При работе форсунки в течение 1 ч расходуется примерно 25 кг

керосина. Такие форсунки применяют в опалочных печах.

На Тульском мясоптицекомбинате разработана газовая горелка, которая

предназначается для установки в линии обработки свиных голов (рис. 39).

Горелка проста по конструкции, экономична и надежна в эксплуатации.

Сопло горелки изготавливают из жаропрочного чугуна. Оно имеет щелевидную

форму размером-25х 300 мм, что обеспечивает опалку головы по всей ее

высоте. В результате принудительной подачи воздуха в горелку происходит

наиболее полное и эффективное сгорание газа. Фланцевое соединение

обусловливает возможность быстрой замены вышедшего из строя сопла.

Рис. 38. Форсунка конструкции Семипалатинского мясокомбината для жидкого топлива

Рис. 39. Схема газовой горелки для обработки свиных

голов:

1 — газовая камера; 2 — форсунка; 3 — камера смешивания; 4 — фланец; 5 —

асбестовая прокладка; 6 — сопло; 7 — камера сгорания; 8 — пластина

крепления; 9 — штуцер

В субпродуктовых цехах крупных мясокомбинатов применяют опалочные печи

непрерывного действия, которые устанавливаются в

поточно-механизированных линиях обработки свиных голов. Такая печь

представляет собой тоннель, боковые стенки которого выложены огнеупорным

кирпичом. Непрерывная транспортировка свиных голов через печь

осуществляется транспортирующим устройством, представляющим собой

подвесной конвейер. Цепь конвейера оборудована крюками для навешивания

свиных голов.

Конвейер вынесен в зону наименьших температур и защищен отражателями,

предохраняющими его от соприкосновения с пламенем печи. Газ подается в

печь по трубам, установленным вдоль стенок печи. При работе на жидком

топливе форсунки монтируют в стенках печи. Сверху печь закрыта зонтом

для сбора и удаления продуктов горения.

При поступлении в субпродуктовый цех на обработку небольшого количества

свиных голов для опалки используют паяльные лампы, работающие на

керосине, газовые горелки, управляемые вручную, специальные устройства,

работающие по принципу паяльных ламп.

После опалки свиные головы подвергают дополнительной доочистке для

придания им необходимого товарного веща. Доочистку ведут вручную (ножом

или механически) на специальной полировочной машине, аналогичной по

конструкции скребковой машине для съемки щетины с головы свиней, но

меньшей длины. Далее головы направляют в машины для разрубки голов, где

их разделяют на две половинки, после чего удаляют мозги и производят

мойку. Мойку голов (при малой производительности) ведут на столах,

пользуясь душевым устройством или в моечных барабанах непрерывного

действия МБС.

На средних и крупных мясокомбинатах эксплуатируют поточные линии для

обработки свиных голов, состоящие из конвейера, на крючки которого

навешивают головы, шпарильного чана, в который головы поступают только

после исследования свиных туш на трихинеллез и где они, находясь на

крюках, обрабатываются водой температурой 65—70° С в течение 4 мин.

Затем с голов скребками вручную удаляют щетину, опаливают газовыми

горелками, одновременно очищают ножом от остатков обгоревшего

эпидермиса. Очищенные головы снимают с крюка конвейера и подают в

приемный желоб непрерывно действующего промывного барабана,

установленного с небольшим уклоном в сторону выгрузки голов.

В барабане головы, перемещаясь, орошаются водой. Головы выгружаются на

стол осмотра и зачистки загрязненных участков, после чего попадают по

спуску на нижележащий этаж на стол приемки, для разрубки на специальной

машине и извлечения мозга на столе, расположенном рядом.

После обработки головы навешивают на вешалы и отправляют в холодильник.

При обработке свиных голов на отдельных пооперационных машинах большие

затраты ручного труда приходятся на транспортировку продукта от одной

машины к другой. Кроме того, для размещения пооперационных машин

требуются значительные производственные площади. Эти недостатки

устраняются при обработке свиных голов на агрегатах (комбайнах),

объединяющих несколько пооперационных машин.