В этих агрегатах замес опары (закваски) и теста производится отдельными порциями или непрерывно, а брожение осуществляется отдельными порциями в емкостях, установленных стационарно или вращающихся вокруг собственной оси, или в емкостях, установленных на жестком кольцевом конвейере или укрепленных шарнирно на цепях конвейера.

К агрегатам для порционного приготовления теста относятся бункерные агрегаты И8-ХАГ-6, Л4-ХАГ-13; МТИИП-РМК, И8-ХТА-6 и И8-ХТА-12, Ш2-ХББ, Ш2-ХБВ, кольцевые агрегаты инж. Г. П. Марсакова и различные варианты тестопритотовительных агрегатов (бункерные, дежевые, цепные конвейерные), скомпонованные с тестомесильной машиной для интенсивного замеса теста РЗ-ХТИ-3.

Бункерные агрегаты. Из вышеуказанных бункерных агрегатов в настоящее время серийно выпускаются агрегаты И8-ХТА-6 и И8-ХТА-12 вместимостью бункеров 6 и 12 м3

Эти тестоприготовительные агрегаты по конструкции аналогичны и предназначены для приготовления пшеничного теста на больших густых опарах с сокращенным временем брожения теста. Агрегаты различаются между собой вместимостью бункера для брожения опары и соответственно производительностью.

В состав агрегата И8-ХТА-6, как и агрегата И8-ХТА-12, (рис. 11.1,0) входит следующее оборудование: две тестомесильные машины 12 марки И8-ХТА-12/1, шестисекционный бункер 1 И8-ХТА-6/2 или И8-ХТА-12/3, нагнетатель опары 11 марки И8-ХТА-12/3, нагнетатель опары 9 марки И8-ХТА-12/4, нагнетатель теста 14 марки И8-ХТА-12/5, корытообразная емкость 4для брожения теста марки И8-ХТА-12/6, две дозировочные станции 13 и 16марки ВНИИХП-0-6.

Приготовление теста в этих агрегатах-; осуществляется следующим образом. Для замеса опары в тестомесильную машину 12 барабанным дозатором подается мука, а вода и дрожжи – из дозировочной станции 16. Замещенная опара лопастным нагнетателем опары 11 по тестопроводу 2 подается на поворотный наклонный лоток 3, с .которого она поступает в одну из секций бункера 1, стационарно установленного на шести стойках. Через определенное время лоток, периодически поворачиваясь, поочередно заполняет каждую секцию бункера опарой, где она бродит. Полный оборот лотка соответствует времени брожения опары. Время брожения опары устанавливается с помощью реле времени на пульте управления.

Вращение лотка осуществляется от центрального вала совместно с дисковым шибером 7, укрепленным под решеткой в нижней части вала. Ось лотка смещена относительно радиальной оси отверстия шибера на 60° в направлении, противоположном вращению шибера, если смотреть на бункер сверху. При каждом повороте шибера на 1/6 часть окружности и совмещении отверстия шибера с отверстием секции бункера выброженная опара поступает в бункер выгрузки 5. Освобожденная от выброженной опары секция после поворота шибера и лотка вновь заполняется свежей опарой. Из бункера выгрузки нагнетатель опары 9 по тестопроводу 10подает опару в тестомесильную машину 12, в которую барабанным дозатором направляются мука и все необходимые компоненты из дозировочной станции 13 для замеса теста. Замешенное тесто нагнетателем14 по тестопроводу 15 подается в наклонно установленную емкость 4корытообразной формы. В этой емкости тесто бродит в течение 20–30 мин, после чего через патрубок 5 с регулируемой заслонкой поступает в тестоделительную машину. Все элементы агрегата – бункер для брожения и бункер выгрузки опары, лоток, шибер, нагнетатели, дозатор опары, тестопроводы, емкость для брожения теста – изготовлены из нержавеющей стали.

Рис. 11.1. Тестоприготовительный агрегат И8-ХТА-6:

Рис. 11.1. Тестоприготовительный агрегат И8-ХТА-6:

а – общий вид агрегата; б- кинематическая схема привода лотка и шибера; в– емкость для брожения теста И8-ХТА-12/6

Лоток и шибер приводятся в движение от электродвигателя 2 (N = 0,55 кВт, n=1500 об/мин) (рис. 11.1,6), который через клиноременную передачу 3,червячный редуктор 4 и зубчатые колеса 11 и 6 приводит во вращение вертикальный вал 5. На зубчатом колесе 6 укреплен диск 10 с шестью упорами 8, которые при вращении вала воздействуют на конечный микропереключатель 7, производя отключение электродвигателя при полном совмещении отверстия шибера с отверстием секции. С помощью диска 10 производится также настройка полного совмещения отверстий шибера и секции, необходимого при выгрузке выброженной опары из секции. Для этой цели диск имеет два паза с фиксирующими болтами. Для правильной настройки необходимо отвернуть фиксирующие болты и диск супорами повернуть таким образом, чтобы один из упоров размыкал контакты микропереключателя 7 в момент полного совмещения отверстий шибера и секции бункера, после чего следует зафиксировать диск болтами. Шкив электродвигателя одновременно является тормозным барабаном, торможение вращения которого осуществляется электротормозным механизмом 1, что исключает движение шибера по инерции при выключении электродвигателя. Для предупреждения поломок в случае возникновения перегрузок установлен предохранительный штифт 9.Управление работой всех элементов агрегата производится с пультов управления 17, 18 и 6 (см. рис. 11.1, а). Пульты управления 18 предназначены для управления работой тестомесильных машин и нагнетателями опары и теста. Пульт 17 осуществляет управление бункером брожения опары и дозатором опары. Пульт 6 управляет работой заслонки емкости брожения теста.

Емкость 3 для брожения теста (рис. 11.1, в) имеет корытообразную форму вместимостью 1 м3 и устанавливается наклонно под углом 8–9° на четырех стойках 4. В конце емкости имеются отверстие и бункер выгрузки 2 сзаслонкой 1, движение которой может управляться в ручном и автоматическом режимах с пульта управления 5.

Нагнетатели опары и теста И8-ХТА-12/3 и И8-ХТА-12/5 (рис. 11.2, а). Нагнетатель опары предназначен для подачи опары из тестомесильной машины в бункер, а нагнетатель теста– из тестомесильной машины в емкость для брожения теста. По принципу действия и конструкции эти нагнетатели одинаковы, различие их заключается только в расположении выходного патрубка для крепления тестопровода и схемой сборки.

Нагнетатель состоит из плиты 4, привода 3, (мотор-редуктора МП32-50-22, 4КУЗ), который через муфту 2 приводит во вращение ротор, расположенный в чугунном корпусе 1.

Внутри корпуса 4 (рис. 11.2, б) расположен эксцентрично ротор 6. В пазы ротора вставлены четыре выдвигающихся бронзовых шифера 5, связанных между собой попарно взаимно перпендикулярными толкателями 1 и 2,свободно перемещающимися в отверстиях ротора. С торцов корпус закрыт съемными крышками 10 (рис. 11.2, в). В крышки запрессованы металлофторопластовая втулка 8 и подшипник качения 11, которые являются опорами вала ротора. Для предупреждения вытекания опары или теста с обеих сторон в крышках установлены уплотнения 9. Фланец 3 (см. рис. 11.2, б) верхнего патрубка нагнетателя крепится к фланцу патрубка тестомесильной машины, а к фланцу 7 выпускного патрубка крепится фланец тестопровода.

Опара или тесто поступает сверху, заполняя верхнюю часть корпуса, и далее захватывается шиберами вращающегося ротора, нагнетается через выпускной боковой патрубок в тестопровод.

Производительность нагнетателя (при влажности опары или теста 42–48%) 60–70 л/мин,

частота вращения ротора 0,373 с-1 (22,4 об/мин), внутренний диаметр тестопровода 150 мм, мощность электродвигателя 1,5 кВт. Габаритные размеры 1260´525´514 мм. Масса 285 кг.

Агрегаты И8-ХТА-6 и И8-ХТА-12 могут компоноваться как на одном этаже (рис. 11.1, а), так и на двух этажах или с устройством площадки (рис. 11.3), при этом может быть два основных оптимальных варианта. Однако в зависимости от площади и высоты производственного цеха могут быть и другие различные варианты компоновки агрегата как на одном этаже, так и на двух этажах.

В настоящее время на предприятиях хлебопекарной промышленности разработаны и применяются для приготовления теста при выработке булочных изделий агрегаты в комплекте с тестомесильной машиной РЗ-ХТИ-3 или Ш2-ХТА, Ш2-ХТ2А для интенсивного замеса теста.

Рис. 11.2. Нагнетатель опары И8-ХТА-12/3; а – общий вид; б — разрезы

|

Рис. 11.3. Варианты компоновки агрегата И8-ХТЛ-12 (Н8-ХТА-6)

Техническая характеристика тестоприготовительных агрегатов

|

|

И8-ХТА-6 |

И8-ХТА-12 |

|

Производительность, кг/ч |

654 |

1380 |

|

Вместимость бункера, м3 |

6 |

12 |

|

Число секций в бункере |

6 |

6 |

|

Вместимость емкости для брожения теста, м3 |

1 |

1 |

|

Суммарная мощность установленных электродвигателей, кВт |

14,04 |

14,04 |

|

Габаритные размеры, мм: бункера для опары: диаметр высота цилиндрической части высота конической части всего агрегата |

3020 220 960 6920´4340´3800 |

3020 1100 960 6920´4340´4470 |

|

Масса агрегата, кг |

6575 |

6700 |

По конструктивному исполнению эти агрегаты бывают однобункерные, дежевые кольцевые конвейеры и ковшовые цепные конвейеры.

Однобункерный агрегат (рис. 11.4, а). Он разработан Ленинградским ремонтно-механпческим комбинатом (РМК) Управления хлебопекарной промышленности и широко применяется для приготовления пшеничного теста. Он состоит из периодически, вращающегося бункера 5 (вместимостью от 3 добм3), имеющего от 4 до10 секций, и тестомесильной машины 3 РЗ-ХТИ-3. Бункер опирается на три ролика 11, один или два из которых являются приводными и вращаются от привода 10.

В тестомесильную машину 3 из автомукомера 2 подается мука, а из дозировочной станции 1 – все необходимые компоненты. Замешенное тесто через тестоспуск 4 выгружается в одну из секций бункера. После заполнения секции бункер поворачивается на 1/10 часть окружности для загрузки тестом последующей секции. После поворота бункера на 9/10 окружности механизм6 открывает шибер 7 и выброженное тесто поступает в воронку 8тестоделителя 9 или делительно-округлительного автомата А2-ХЛ1-С9.

Выгрузка теста из бункера может производиться непосредственно в воронку тестоделителя, а при необходимости при различных компоновках оборудования в приемную стационарную воронку, из которой транспортирующим устройством (ленточным транспортером или лопастным нагнетателем) по тестопроводу тесто перемещается в наклонном направлении в воронку тестоделптеля.

Рис. 11.4. Тестоприготовительные агрегаты в комплексе с

тестомесильной машиной РЗ-ХТИ-3: а- бункерный; б –

кольцевой Ш2-ХБВ; в

– ковшовый конвейер

1Ш-ХББ

Рис. 11.4. Тестоприготовительные агрегаты в комплексе с

тестомесильной машиной РЗ-ХТИ-3: а- бункерный; б –

кольцевой Ш2-ХБВ; в

– ковшовый конвейер

1Ш-ХББ

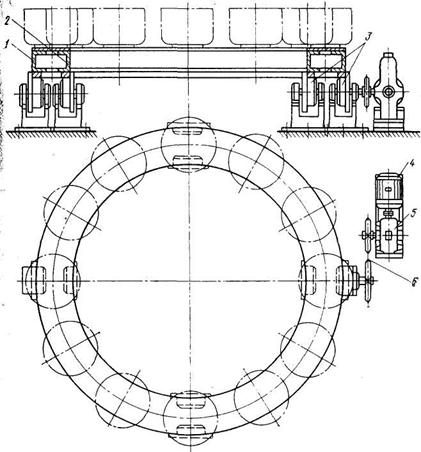

Кольцевой дежевый агрегат Ш2-ХБВ (рис. 11.4, б). Он разработан специалистами Московского хлебозавода № 22 и Московским РМК Управления хлебопекарной промышленности. Агрегат состоит из жесткого кольцевого транспортера 4, на котором установлены восемь съемных дежей 5 вместимостью 330 л, тестомесильной машины 3 РЗ-ХТИ-3 и дежеопрокидывателя 2 ПО-1 или А2-ХПД. При этом подъемная площадка дежеопрокидывателя заменена специальным вилочным захватом 1 с реечным механизмом для съема дежей с кольцевого транспортера и перемещения их к дежеопрокпдывателю с последующей фиксацией дежи для ее подъема и опрокидывания.

Кольцевой транспортер изготовлен из стали швеллерного профиля и периодически вращается вокруг своей оси. Кольца установлены на ролики, из которых два являются ведущими и вращаются от привода 7, а четыре 6 – опорными.

В тестомесильную машину 3 подаются мука из автомукомера и жидкие компоненты из дозировочной аппаратуры. Замешенное тесто из тестомесильной машины выгружается в дежу, после заполнения которой кольцевой транспортер поворачивается на один шаг дежей. При этом дежа с тестом перемещается па брожение и одновременно к тестомесильной машине устанавливается последующая освобожденная дежа. После перемещения дежи по кругу от тестомесильной машины до дежеопрокидывателя тесто выбраживает и дежа снимается с кольца транспортера для подъема и освобождения ее от теста.

Техническая характеристика кольцевого дежевого агрегата Ш2-ХБВ

Производительность, кг/ч 900

Продолжительность брожения теста, мин 30–70

Установленная мощность электродвигателей, кВт 4,5

Количество емкостей для брожения теста, шт. 8

Вместимость емкости, м3 0,33

Габаритные размеры, мм 4745´4080´2570

Ковшовый цепной конвейер Ш2-ХББ. НПО хлебопекарной промышленности на основе тульского опыта разработан и изготовлен образец ковшового цепного конвейера Ш2-ХББ для серийного производства, который предназначен для брожения пшеничного теста. Конвейер (рис. 11.4, в) состоит из четырех пар свободно вращающихся на отдельных пальцах цепных звездочек 5, 7, 13, 16. Пара звездочек 8 приводная, а звездочки 14 натяжные. На звездочки натянуты две бесконечные втулочно-роликовые цепи 6 с шагом 140 мм, которые перемещаются по направляющим 3. К цепям шарнирно укреплено через восемь звеньев Д5 емкостей 2 с шагом 1120 мм вместимостью 0.33 м3. Конвейер смонтирован на каркасе 4 Г-образной формы, который состоит из четырех секций. Консольная чисть каркаса опирается на две стойки 11.

Привод конвейера осуществляется от электродвигателя (N = 0,75 кВт, п =1000 об/мин) через червячный редуктор 10, цепную передачу, вращающую промежуточный вал 9, от которого через две цепные параллельные передачи вращаются приводные звездочки, укрепленные на отдельных пальцах.

Замешенное тесто из тестомесильной машины 1 выгружается в емкость для брожения. Заполненная тестом емкость перемещается на брожение, а последующая устанавливается под загрузку. В этот период при достижении механизма 12 емкость поворачивается на 145° вокруг оси подвески и выброженное тесто поступает в воронку тестоделителя 15. При необходимости увеличения времени брожения в конструкции механизма 12предусмотрено производить разгрузку после 11-ой или 12-й емкости. Производительность бродильного конвейера 900 кг/ч, продолжительность брожения 90–100 мин.