содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

§ 57. ГРУЗОВОЕ УСТРОЙСТВО ТАНКЕРА

Грузовое устройство танкера состоит из системы трубопроводов, служащих

для приема груза, его распределения по грузовым танкам и выгрузки, и

насосов, предназначенных для перекачки грузов.

Трубопроводы разделяются на грузовые и зачистные, примем для каждой

системы трубопроводов установлены отдельные насосы. Грузовая система

состоит из труб большого диаметра (250—350 мм), позволяющих перекачивать

груз с использованием полной производительности грузовых насосов до тех

пор, пока уровень груза в танках не понизится почти до уровня приемных

отверстий трубопровода, когда насос начнет «прохватывать» воздух. После

этого оставшееся сравнительно небольшое количество груза откачивают

через зачистную систему при помощи зачистных насосов, производительность

которых значительно меньше грузовых.

Грузовая система прокладывается по днищу грузовых танков, выше днищевого

набора, и заканчивается в грузовом насосном отделении, присоединяясь к

грузовым насосам. От насосов отходит одна или несколько магистралей на

верхнюю палубу, где они разветвляются на отходящие на оба борта и на

корму отростки. К отросткам присоединяются гибкие шланги, соединяющие

судовые трубопроводы с береговыми магистралями. На концах отростков

устанавливаются запорные клинкеты.

От этой же магистрали в грузовые танки отходят вертикально расположенные

трубы — стояки, которые служат для приема груза непосредственно с палубы

в танки, минуя насосное отделение. Каждый стояк обслуживает не один, а

группу танков. В каждый грузовой танк от грузовой магистрали,

проложенной по днищу, отходит отросток с приемником, называемым храпком.

На отростке устанавливается клинкет, имеющий штоковыводок на верхнюю

палубу, оканчивающийся маховиком. Кроме приемных клинкетов,

расположенных в каждом танке, на магистрали располагаются секущие

клинкеты, отделяющие группу (из двух — трех) танков. Кроме груза, через

грузовую магистраль принимается и откачивается водяной балласт,

необходимый для танкера во время переходов без груза. На некоторых

танкерах, имеющих отдельные балластные танки, для перекачки балласта

установлен специальный балластный трубопровод, аналогичный по своей

конструкции грузовому.

На нефтеналивных судах применяются многочисленные системы грузовых

трубопроводов. Наибольшее распространение получили линейная и кольцевая

системы, создающие наибольшие возможности для грузовых операций при

перевозке нескольких сортов груза одновременно.

Линейная система на танкере с двумя продольными переборками (рис. 149)

состоит из нескольких магистралей 1, 2 и 3, каждая из которых имеет свой

насос 4, 5 и 6 и обслуживает одну определенную группу танков. От каждой

магистрали на верхнюю палубу отходят стояки 7, 8 и 9, соединенные с

палубными магистралями 10, 11 и 12. При такой системе грузовых

трубопроводов судно имеет возможность принимать одновременно три сорта

груза. Для исключения возможности смешения груза на перемычках между

магистралями установлено по два клинкета. В случае неисправности одного

насоса и для обеспечения возможности работы насоса на «чужие»

магистрали, последние соединены между собой перемычками 13 и 14, что

позволяет также ускорить возможности для грузовых операций и при одном

сорте груза.

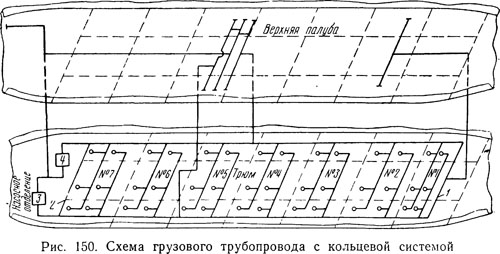

При кольцевой системе вдоль днища танкера (рис. 150), имеющего также две

продольные переборки, проложены побортно две магистрали, соединенные

носовыми 1 и кормовыми 2 поперечными перемычками в кольцо. В каждый танк

как от левой, так и от правой магистралей отходят приемные отростки. Для

приема груза, помимо насосного отделения, на верхнюю палубу выведены

стояки. Грузовые насосы 3 и 4 могут работать на обе магистрали раздельно

и совместно. Кольцевая система также обеспечивает возможность перевозки

двух и более сортов груза, так как на магистралях имеется несколько

секущих клинкетов.

Кольцевые системы могут быть выполнены и в несколько другом виде,

например на судах с одной продольной переборкой, а также в зависимости

от предъявляемых к судну требований.

Зачистная магистраль расположена в грузовых танках аналогично грузовой

магистрали, она также оборудована приемными клинкетами в каждом танке,

маховики выведены на верхнюю палубу, установлены секущие клинкеты. Для

зачистной магистрали применяются трубы диаметром 100—150 мм. Зачистная

магистраль в насосном отделении присоединена к зачистным насосам,

напорная магистраль от которых не выходит на верхнюю палубу, а врезается

в грузовую магистраль, а иногда, кроме того, имеет отросток в концевой

грузовой танк для сбора зачищаемых остатков.

Зачистные магистрали обычно прокладываются по тем же системам, по каким

выполнены грузовые магистрали. Маховики выведенных на верхнюю палубу

клинкетов для быстрой ориентировки отличаются друг от друга по размерам

и окраске. Так, например, все маховики зачистной системы меньше по

диаметру маховиков грузовой системы. Маховики танков правого борта

окрашены в зеленый цвет, левого—в красный, секущие — в черный и т. д.

В грузовом насосном отделении грузовая, зачистная и балластная

магистрали соединяются между собой, образуя сложную систему

трубопроводов с большим количеством клинкетов,. что позволяет

производить грузовые операции в различных вариантах. Для приема и

откачки забортной воды в грузовом насосном отделении устанавливаются

донные кингстоны.

Грузовые насосные отделения могут располагаться как в средней, так и в

кормовой частях судна. На некоторых крупнотоннажных танкерах имеется по

два насосных отделения. При кормовом расположении насосного отделения

оно размещается между грузовыми танками и машинным отделением.

Подготовка танкера к приему груза. Одним из основных требований при

перевозке груза наливом является обеспечение сохранения качества

перевозимого груза. Перед приемом груза

танки должны быть очищены от ила, грязи, которые попадают в танки вместе

с балластной водой, и ржавчины, обвалившейся с бортов. Эту работу

выполняют и в том случае, если ранее перевозились однородные

нефтепродукты. При перевозках мазута и сырой нефти следует только

выбирать грязь и твердые остатки, оседающие на днище.

Подготовка грузовых танков производится, как правило, при балластных

переходах при следовании в порт погрузки. Танки промывают и зачищают

поочередно. Моечную воду при наличии на судне сепараторов пропускают

через них, а отсепарированные остатки собирают в цистерны для сдачи на

берег. Для улучшения условий работы в танках имеются вентиляторы, причем

воздух отсасывается через грузовой трубопровод из нижней части танка.

Вентиляцию производят в ночное время, когда мойка танков прекращается.

Все клинкеты грузовой и зачистной магистралей должны быть проверены на

плотность давлением воды в трубопроводе, создаваемым насосом. Все

замеченные ,в соединениях и клин-кетах неплотности должны быть

устранены. Плотность проверяют сразу после окончания мойки танков и

самих трубопроводов. Если в танках имеются змеевики для подогрева груза,

они также должны быть проверены на отсутствие дефектов, в результате

которых груз мог бы проникнуть в змеевики. Если принимают груз

нескольких сортов, то поперечные и продольные переборки, разделяющие

разные сорта, также должны быть_проверены на водонепроницаемость.

Непосредственно перед началом погрузки все танки осматривают и

обнаруженные посторонние предметы из танков удаляют. При производстве

работ по очистке должны применяться безыскровые инструменты (лопаты,

совки, ведра, черпаки). Должны быть приняты все меры противопожарной

безопасности (заземление моечных шлангов, запрещение применения обуви с

металлическими гвоздями, учтена возможность появления искры от наличия

статического электричества).

Пробы груза. Качество перевозимых нефтепродуктов наливом в грузовых

танках может снизиться вследствие попадания в них воды, механических

примесей в виде грязи или ила, а также смеси с другими нефтепродуктами.

Для ограждения интересов судовладельца и в доказательство того, что

перевозимые нефтепродукты при сдаче были такого же качества, как и при

погрузке, в течение последней периодически берут пробы груза.

Через определенные промежутки времени (1—2 ч) из спускного краника

берегового трубопровода у борта судна отбирают пробы груза. По окончании

погрузки все пробы смешивают и смесь выливают в два сосуда емкостью

около 1 л каждый, которые опечатывают и хранят в течение необходимого

времени — один у отправителя груза, другой — на судне. Такие пробы берут

отдельно для каждого сорта груза. В случае предъявления

получателем претензий по качеству перевезенного груза, оно определяется

арбитром путем сравнения контрольных проб, взятых при погрузке, с

образцами, отобранными при выгрузке.

Проба на воду. При приеме груза в его составе может оказаться вода,

попавшая туда из береговых резервуаров или из судовых трубопроводов, в

которых она может остаться после мойки танков или выкачки балласта.

Наличие в грузе воды и ее количество определяются при помощи

водочувствительной пасты или бумаги. Грузик, прикрепленный к

измерительной рулетке, при помощи которой измеряют высоту уровня груза в

танке, имеет небольшой паз, или лыску, на которую наносят пасту. Если

используется бумага, то ее просто прикрепляют к грузику. Ленту рулетки

опускают в танк через мерительную трубку и, когда грузик достигнет дна

танка, его выдерживают некоторое время, необходимое для растворения

пасты водой. Подняв ленту с грузиком, замечают отсчет высоты на границе

растворения пасты на грузике и с помощью калибровочных таблиц определяют

объем воды, который затем исключают из объема груза.

Замеры груза. По окончании погрузки для определения веса принятого груза

производят его замеры. Уровень груза в каждом танке может быть замерен

металлической, градуированной на сантиметры, рулеткой, опускаемой в

мерительную трубку. После того как грузик, подвешенный на конце рулетки,

коснется дна, рулетку поднимают и по уровню смачивания ленты замечают

отсчет, соответствующий высоте уровня груза в танке с точностью до долей

сантиметра. Для ускорения процесса замера, что бывает особенно

необходимо в конце погрузки, вместо рулетки используется метрошток —

деревянный реек длиной

1,5—2,5 м с поперечиной в верхней части и имеющий по .всей длине такую

же градуировку, как и рулетка. Метрошток быстро опускают до упора

поперечиной в мерительную трубку или в смотровую горловину. Замечая

уровень смачивания футштока, отмечают высоту пустоты в танке от уровня

груза до условной точки — упора крестовины.

Для определения объемного количества груза в танках на судне имеются

калибровочные таблицы, с помощью которых по полученным замерам уровня

груза или пустоты в танке определяют количество кубометров груза. Вводя

поправки на удельный вес груза, его температуру и дифферент судна,

получают вес груза в тоннах, который и вносят в грузовые документы.

Выгрузка. Подготовительные работы по выгрузке необходимо проводить еще

до прихода судна в порт. Если перевозятся вязкие нефтепродукты, то за

определенное время до прихода в порт их нужно разогревать при помощи

штатных змеевиков пароподогрева, расположенных на днище танков. Надо

подготовить необходимый инвентарь — поддоны, переходные .патрубки, маты,

ветошь и т. д.

По приходе в порт выгрузки все забортные шпигаты на грузовой палубе

закрывают специально изготовленными деревянными пробками. После

окончания швартовки на судне в присутствии представителей получателя

груза и инспектора по качеству производят отборы проб груза и замеры его

количества.

Выгрузка из танков производится в очередности, предусмотренной планом

выгрузки, составленным грузовым помощником и утвержденным капитаном

судна.

В обязанности вахтенного матроса во время выгрузки входит: открытие и

закрытие клинкетов на верхней палубе по указанию грузового помощника;

замер пустот; наблюдение за положением уровня груза в танках для

своевременного переключения грузовых насосов на зачистные; наблюдение за

отсутствием возможных протечек из фланцевых соединений трубопроводов и

спускных краников и т. д.

Во время выгрузки судно поднимается по отношению к причалу, поэтому

матрос должен следить за состоянием грузовых шлангов, не допуская их

перетирания о выступающие детали корпуса судна, а также своевременно

потравливать швартовньи тросы.

По окончании выгрузки и зачистки танков представитель получателя

совместно с грузовым помощником убеждается в отсутствии груза в каждом

танке, производя замеры с помощью рулетки, а также визуально с помощью

взрывобезопасного электрического фонаря.

В некоторых случаях грузовые операции, например снабжение топливом

других судов, могут производиться в море как на ходу, так и при

нахождении судов в дрейфе. При передаче груза на ходу судно, принимающее

груз или бункер, буксируется танкером за кормой. Затем с танкера при

помощи проводника передают на буксируемое судно шланг, где его

присоединяют к приемной магистрали.

Выгрузка может также производиться в то время, когда* суда, не имея

хода, ошвартованы лагом друг к другу. Такая операция может успешно

проводиться без применения специальных мягких кранцев большого размера

только при полном отсутствии волнения, что в открытом море или океане

случается чрезвычайно редко. Даже незначительное, волнение вызывает

качку, при которой стоящие лагом суда легко могут получить повреждения

корпусов и надстроек. Для избежания повреждений необходимо применять

кранцы большого размера, которые должны быть изготовлены или специально,

как это делается для рыболовных плавучих баз, или из подсобного

материала — бревен, старых автомобильных покрышек и т. д. В практике

работы китобойных флотилий в качестве кранцев используют туши убитых

китов.

Швартовные концы судов, стоящих лагом в море, всегда подвержены сильным

рывкам вследствие неравномерных движений судов на волнении, что часто

приводит к обрывам тросов. Во избежание этого рекомендуется применять

синтетические тросы или комбинированные — стальные с пружиной из

синтетического троса. Не рекомендуется подавать короткие тросы, так как

они быстро рвутся.

Для успешного выполнения работ по передаче жидких грузов или топлива в

море, являющихся сложной операцией, требуются слаженные действия всего

экипажа.

Управление грузовыми работами на танкере и их механизация. Производство

грузовых операций на танкерах, вследствие взрывоопасности перевозимых

грузов, создает ряд специфических условий. Например, грузовые и

зачистные насосы находятся в грузовом насосном отделении, а их приводы,

как электрические моторы, так и паровые турбины, расположены за

непроницаемой переборкой в машинном отделении. Поэтому для управления

приводами насосов в районе насосного отделения на уровне переходного

мостика устанавливается пульт управления. Для избежания чрезмерно

сложных конструкций, особенно для паровых приводов, пуск насосов в

действие с пульта не предусматривается. Эту операцию выполняет вахтенный

машинист в машинном отделении по распоряжению, переданному с пульта по

телефону или переговорной трубе. Для этой же цели на некоторых судах в

грузовом насосном отделении устанавливается телеграф, по которому в

машинное отделение передаются нужные распоряжения.

На пульте имеются необходимые приборы — манометры, вакуумметры и другие,

служащие для контроля за работой насосов. Изменение числа оборотов

насосов, а также их остановка могут производиться с пульта. Для

аварийной остановки насосов, например при обрыве шланга или переливе

груза, устанавливается кнопка аварийной остановки насосов, обычно в

районе трапа, где постоянно находится вахтенный матрос.

Замер уровня грузов на современных больших танкерах, имеющих по 30—40

грузовых танков, и операции по открытию и закрытию большого количества

клинкетов при переходах с одного танка на другой, являются весьма

трудоемкими. В некоторых случаях, например при окончании налива,

вследствие этого приходится снижать скорость погрузки, из-за опасения

перелива груза, так как действия с клинкетами большого сечения и с

большим количеством оборотов маховика вручную ограничены возможностями

человека. Однако несмотря на кажущуюся простоту механизации сравнительно

несложных процессов — манипуляций с клинкетами и замер уровней, эти

работы еще не воплотились в удобную, надежную и простую механизированную

систему. Основным препятствием этому является отсутствие

взрывобезопасной дистанционной системы замера уровня груза в танках,

выдающей надежные показания с необходимой постоянной точностью. Тем не

менее на некоторых танкерах эти

работы все же механизированы, хотя показатели работы этих систем не

достигают нужного уровня точности.

На оборудованном такими системами судне грузовые работы могут быть

выполнены одним человеком — оператором на центральном пульте управления.

Все клинкеты, грузовые, зачистные и секущие, находящиеся как в танках,

так и в грузовом насосном отделении, имеют гидравлический привод,

расположенный непосредственно на корпусе клинкета, и управляются с

пульта простым нажатием кнопки. На пульте имеются указатели положений

клинкетов «открыто — закрыто». С этого же пульта производится

дистанционное управление всеми насосами и ведется контроль за работой их

приводов. Замер уровней груза производится также дистанционно при помощи

пневмерка-торной системы с преобразованием давления высоты столба

жидкости в танке в электрический импульс, передаваемый в центральный

пост управления. Прибор, преобразующий воздушный сигнал давления в

электрический, устанавливается вне танка в безопасном месте.

Такая система не обладает точностью, необходимой для подсчета количества

принятого груза, и дает приближенный отсчет уровня. Для точного

определения количества принятого груза необходимо производить замер

пустот вручную.

Механизация грузовых операций должна не только улучшить эксплуатационные

показатели работы судна, сокращая стояночное время, по и значительно

облегчить труд экипажа и создать предпосылки для комплексной механизации

судовых работ и сокращения числа экипажа.

Защита танков от коррозии. Поверхности грузовых танков и находящееся в

них оборудование (трубопроводы, клинкеты, штоковыводки, трапы и т. д.)

при перевозке светлых нефтепродуктов (бензина, керосина, лигроина и т.

д.), а также сырой нефти, в особенности с большим содержанием сернистых

соединений, подвержены интенсивной коррозии. При балластных переходах,

занимающих иногда до 50% эксплуатационного времени, в грузовые танки

принимают для балласта соленую забортную воду, что также способствует

быстрому окислению стали.

Наиболее значительной коррозии подвержены трубопроводы, по которым

жидкости перекачиваются с большой скоростью. Возникающие при этом

электрохимические процессы также способствуют образованию общей коррозии

или отдельных, глубоких местных поражений и свищей. В результате через

четыре — шесть лет эксплуатации значительная часть трубопроводов требует

замены с выводом танкера на ремонт на значительное время.

Для защиты внутренних поверхностей грузовых танков от коррозии

применяются защитные покрытия, наносимые на все поверхности в виде

лакокрасочной пленки, а также электрохимическая защита.

Для окраски применяются различные составы, стойкие к действию

нефтепродуктов, изготовленные на основе этинолевых лаков, эпоксидных и

виниловых смол и многих других химических соединений. Нанесение защитных

покрытий вызывает, однако, ряд трудностей, так как большинство из них

является токсичными и требует применения специальных защитных

приспособлений и интенсивной вентиляции. Пары этих красок являются

взрывоопасными и требуют тщательного выполнения всех противопожарных

мероприятий. Кроме того, для обеспечения прочности покрытия, его хорошей

адгезии — прилипаемости к металлу — поверхность его должна быть очень

тщательно очищена.

Наилучший результат дает обработка всех поверхностей пескоструйными или

дробеструйными аппаратами. Поэтому нанесение защитных пленок, а также

исправление местных повреждений может быть выполнено только в заводских

условиях во время постройки судна или его ремонта.

В качестве электрохимической защиты применяется протекторная система.

Она состоит из протекторов — отливок из магниевых или

алюминиевомагниевых сплавов в виде дисков или конусов, равномерно

размещенных в непосредственной близости от внутренних поверхностей

танка. Обладая пониженным потенциалом по отношению к стали и находясь во

время балластных переходов в соленой воде, которая в данном случае

является электролитом, магниевый электрод начинает работать как катод,

частицы которого при этом переносятся на поверхность стали, создавая на

ней защитную пленку. Сам протектор при этом разрушается.

Следует иметь в виду, что алюминиево-магниевые сплавы при ударе о

корродированную сталь вызывают появление искры, поэтому падение такого

протектора в недегазированном танке может привести к взрыву. Это

свойство в значительной степени ограничивает применение протекторной

защиты на танкерах.

Для защиты танков от коррозии применяются также ингибиторы— особые

химические вещества, которые вводят в перевозимый груз, и они оседают на

поверхности танка, создавая защитную пленку.

Меры по предупреждению загрязнения моря нефтепродуктами. На современных

транспортных судах, механизмы и котлы которых работают на дизельных

топливах и мазутах, неизбежно образуются отходы нефтепродуктов,

скапливающиеся в льялах машинных отделений и цистернах сбора грязных и

отработанных масел. Большое количество судов нефтеналивного флота

производит во время балластных переходов работы по мойке танков, в

результате которых большое количество воды сильно загрязняется

нефтепродуктами. Выкачивание за борт льяльных вод, и в особенности

моечных вод, с танкеров создает серьезную

угрозу загрязнения морской воды нефтепродуктами,

приводящую к гибели рыб, птиц и морских животных, а также к загрязнению

нефтью морских берегов, пляжей, каналов, рек и портов.

Поэтому еще в двадцатых годах нашего столетия этот вопрос начал серьезно

изучаться в целях создания эффективных мер по борьбе с загрязнением моря

нефтепродуктами. Были разработаны различные рекомендации. Однако первым

документом явилась Резолюция Международной конвенции по предотвращению

загрязнения моря нефтью, принятая в 1954 г.

В последующие годы после принятия этой Конвенции практика показала

необходимость дополнительных мер для предотвращения слива нефти из

морских судов. С этой целью Межправительственная морская консультативная

организация (ИМКО) созвала Международную конференцию по предотвращению

загрязнения моря нефтью, которая состоялась в Лондоне весной 1962 г.

Конференция значительно переработала Конвенцию 1954 г., дополнила ее,

уточнила сферы применения, нормы и требования.

В резолюциях конференции говорится, что единственным известным и

полностью эффективным методом предотвращения загрязнения моря нефтью

является полное запрещение слива стойких видов нефти в море. Однако

прежде чем полностью запретить слив нефти в море, необходимо оборудовать

суда соответствующими устройствами для приема с них загрязненного нефтью

балласта.

Поэтому Конвенция не установила дату полного запрещения слива

загрязненных вод в море, а установила в качестве временной меры

запретные зоны. Загрязненную нефтью воду можно выкачивать за борт в

пределах этих зон только через устройства, обеспечивающие очистку воды

до содержания в ней нефти не свыше 100 мг на 1 л смеси. При отсутствии

таких приспособлений на судне загрязненная вода должна выкачиваться за

пределами запретных зон либо по прибытии судна в порт в специальные

емкости.

Каждое судно обязано вести особый журнал, в котором отмечается время и

место слива загрязненных вод, прием и слив водяного балласта, мойка

грузовых танков и т. д.

В Советском Союзе разработан целый комплекс организационно-технических

мероприятий по борьбе с загрязнением моря нефтепродуктами. В апреле 1961

г. Министерством морского флота введено в действие подготовленное с

учетом основных требований Конвенции 1954 г. «Временное наставление по

предотвращению загрязнения моря нефтью», контроль за выполнением

которого возложен на капитанов портов.

В сентябре 1968 г. Совет Министров СССР принял постановление «О мерах по

предотвращению загрязнения Каспийского моря».

Перевозка на танкерах сыпучих и других грузов. Кроме нефтепродуктов, на

танкерах перевозятся наливом и другие грузы, такие, как растительные

пищевые масла, спирты, патока, аммиак, сжиженные газы и т. п. Перевозка

таких продуктов, как растительные масла, спирты или патока, не требует

особых устройств и приспособлений. Необходимо только особо тщательно

промыть и провентилировать танки, так как одним из основных требований к

грузовым танкам является чистота их поверхностей и отсутствие в них

запахов. Некоторые пищевые масла, например кокосовое, а также патока,

имеют высокую температуру застывания, поэтому перед выгрузкой их

необходимо подогревать. Необходимо иметь в виду, что для каждого

продукта имеется своя температура подогрева, превышение которой приводит

к потере качества груза.

Иногда на танкерах перевозят также и сахар-сырец.

Зерновые грузы насыпью перевозятся на танкерах сравнительно часто.

Подготовка танков к перевозке зерна также заключается в тщательной мойке

и вентиляции танков до уничтожения нефтяных запахов. Приемные храпки

грузовых и зачи-стных магистралей, во избежание попадания зерна в

трубопроводы, надо тщательно обвязать парусиной. Если в рейсе

предполагается переход из одной климатической зоны в другую, с резким

перепадом температуры воды и воздуха, при котором внутренние поверхности

танков начинают отпотевать, то для предохранения груза от влаги все

поверхности днища и бортов перед началом погрузки надо обложить

изолирующим материалом, иногда даже в несколько слоев. Хорошим

изолирующим свойством обладают соломенные циновки, но может быть

применена также мешковина или парусина.

Для перевозки сжиженных газов применяются специализированные танкеры,

приспособленные для перевозки и погрузки-выгрузки жидкостей, находящихся

под сравнительно большим давлением.