содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

УПРАВЛЕНИЕ ГЛАВНЫМ ПОДЪЕМОМ ЗАГРУЗКИ ДОМЕННОЙ

ПЕЧИ

Управление главным подъемом ГП доменных печей с транспортерной

шихтоподачей может быть автоматическим (от импульсов станций загрузки

агломерата и кокса) и ручным. Ручное управление бывает дистанционное или

местное для ремонтно-наладочных работ и осуществляется с помощью

командоконт-роллеров АКК и БКК с поста А (машинный зал) или с поста Б (подбункерное

помещение).

На доменных печах с загрузкой материалов автоматизированными

вагон-весами импульсы на отправку скипов, загруженных рудной частью

подачи, подаются из схемы управления вагон-весами. При механизированной

загрузке вагон-весами импульс на отправку скипов дает машинист

вагон-весов с поста Б при помощи командоконтроллера КК-

Автоматическая отправка скипов с коксом осуществляется по схеме

управления затворами весовых воронок в момент закрывания затворов (рис.

26).

Командоконтроллеры АКК и БКК имеют три рабочих положения вперед, три

назад и одно нулевое. Рабочие положения предназначены для регулирования

скорости движения скипов. Особенно важно это при ручном управлении

(скорость движения скипов может быть равной соответственно 25, 50 и 100%

от номинальной).

При ручном управлении главным подъемом его работа не зависит от других

механизмов загрузки (в том числе и от ККП) и определяется только

блокировками, предохраняющими от аварий.

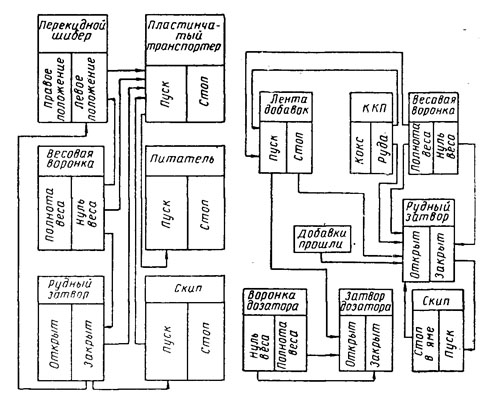

Рис. 26. Командные взаимосвязи при работе главного подъема

Работа главного подъема сблокирована с работой

засыпного устройства таким образом, что если печь полна, то загруженный скип находится в яме или в контрольной точке. После опускания подачи и срабатывания малого конуса груженый скип поднимается на колошник. Если малый конус не сработал, то груженый скип останавливается в верхней контрольной точке.

ПОДАЧА КОКСА И РУДНОЙ СЫПИ ИЗ БУНКЕРОВ В СКИПЫ

Управление подачей кокса. На доменных печах объемом до 2000 м3

устанавливаются два грохота, на печах объемом свыше 2000 м3 — четыре

грохота.

Грохоты работают независимо один от другого. Для управления

коксо-подачей на посту Б имеются универсальные переключатели УП выбора

режима. Перед пуском грохота в автоматический режим необходимо:

установить задание на весовом датчике; включить пакетные выключатели;

универсальный переключатель выбора режима поставить в положение

«автомат».

Для подачи кокса в скип при ручном режиме работы необходимо:

универсальный переключатель выбора режима грохота поставить в положение

«ручное», а УП пуска грохота перевести в положение «пуск».

Для остановки грохота после наполнения воронки универсальный

переключатель пуска поставить в положение «стоп».

При положении порожнего скипа под коксовой воронкой универсальный

переключатель затвора воронки ставится в положении «открыто».

Рис. 27. Командные взаимосвязи при наборе кокса

После опорожнения воронки УП затвора ставится е положение «закрыто»,

операции повторяются вновь (рис. 27).

Управление вагон-весами. При расположении аппаратуры управления

непосредственно на вагон-весах все операции цикла работы производятся

без участия машиниста. Например, по системе автоматики, разработанной на

КМК, набор подач осуществляется по пяти программам А — Д (см. рис. 17).

Четыре программы обеспечивают возможность набора шести компонентов,

пятая предназначена только для одного компонента. Каждая программа может

включать один или два рудных скипа. Максимальное число подач в цикле

равно одиннадцати. В пределах цикла все пять программ могут чередоваться

в любой последовательности.

Система автоматики позволяет загружать одновременно в обе весовые

воронки один и тот же компонент шихты. Последовательность набора

компонентов в пределах одной подачи и чередование бункеров

осуществляются при помощи шинного коммутатора. Последний состоит из

изолированных друг от друга горизонтальных и вертикальных шин. С помощью

штепселей, вставляемых в отверстия шин, обеспечивается замыкание

электрической цепи.

Количество отдельных компонентов за один набор задается по контактному

циферблату. Он состоит из колец, изолированных друг от друга и

расположенных по наружной окружности циферблата. К указательной стр.елке

крепится контактная стрелка. Требуемый вес материала дозируется с

помощью шести штепсельных вставок, установленных в определенных местах,

соответствующих весу каждого компонента. При загрузке весовой воронки

контактная стрелка перемещается до соответствующей вставки и

обеспечивает замыкание электрической цепи.

Движение вагон-весов осуществляется с помощью рычажного путевого

выключателя и счетчика бункеров. В соответствии с числом бункеров вдоль

железнодорожного пути вагон-весов расположены «лыжи» — профилированные

рейки, на которые опускается один из катков концевого выключателя. При

соприкосновении катка с лыжей срабатывает путевой выключатель нужного

бункера, скорость вагон-весов снижается и они останавливаются. Затем

автоматически включаются соленоиды, поднимающие отсекатели и вводящие в

зацепление шестерни качающихся редукторов и барабанного затвора бункера,

и включается привод трансмиссии. Перед окончанием набора материала

трансмиссия переводится на пониженную скорость. После замыкания

электрической цепи контактной вставкой трансмиссия вагон-весов

отключается, соленоиды качающихся редукторов опускают отсекатель,

барабанный затвор бункера выходит из зацепления с шестерней трансмиссии.

При этом на панели-переключателе осуществляется переключение программы

для набора следующего материала.

Воронки вагон-весов опорожняются в промежуточные емкости, затем при

импульсе «скип пуст» материал высыпается непосредственно в скип.

Управление транспортерной подачей шихты. В СССР замена вагон-весов

транспортерной шихтоподачей впервые была осуществлена в 1958 г. на ММК.

Первый вариант шихтоподачи претерпел ряд изменений. Поэтому ниже

рассматриваются последние варианты подачи рудной сыпи от бункеров до

скипов.

1. Вариант системы шихтоподачи ММК. Система характеризуется следующими

основными показателями: подача может быть набрана максимум из восьми

скипов, в цикле 12 подач, имеются две программы А и Б. Программа набора

сортов агломерата (цикл сортности агломерата) может включать до 14

положений загрузки и четыре типа добавок. Однако в пределах одной подачи

исключена одновременная загрузка двух сортов агломерата.

Набор программ осуществляется специальными переключателями на посту А, в

помещении контрольно-измерительных приборов печи. Одни переключатели

служат для набора программы А, другие — для программы Б. Очередность

загрузки рудной сыпи и кокса в подаче задается другими переключателями,

имеющими три положения: руда, кокс и пропуск.

Вся работа по набору программы контролируется и направляется

командоконтроллером программы ККП, который выдает команду на загрузку

рудной сыпи, добавок и кокса, т. е. характеризует структуру подачи. В то

же время ККП является и счетчиком скипов в подаче: отсчитывая левый

скип, ККП определяет загрузку правого скипа. Командоконтроллер программы

имеет шесть или восемь положений.

Чередование подач в цикле в определенном порядке

обеспечивает командоконтроллер цикла ККЦ, имеющий 12 положений.

В соответствии с заданием командоконтроллерами ККП и ККЦ осуществляется

набор подач с различным сочетанием рудных и коксовых скипов. Например,

по ККЦ установлено задание: производить загрузку в печь-шихты по

программе А(ЗРРКК) и по программе Б(2КРРК). За один цикл ККП отсчитает

три подачи по системе РРКК и две подачи по системе КРРК.

Таким образом, станция командоконтроллеров ККП и ККЦ является

центральным звеном автоматизированной системы загрузки. Она определяет

технологические режимы работы механизмов и порядок загрузки шихтовых

материалов.

Заполнение весовых воронок, как правило, происходит дольше времени

движения скипов. Поэтому необходима предварительная следящая информация

о сортности последующей рудной сыпи. Информацию для предварительного

набора материалов в весовые воронки выдают командоконтроллеры: ККПС,

ККЦС и ККА. При этом заполнение весовых воронок начинается с опережением

на два хода скипа. Однако заполнение весовых воронок может быть и

внепрограммным: по мере их опорожнения. Командоконтроллер сортности

агломерата ККА определяет сорт агломерата, который должен быть набран в

весовые воронки.

Например, при системе загрузки РРКК после отправления третьего коксового

скипа предыдущей подачи ККПС выдает команду на набор первого рудного

скипа следующей подачи. Лоток перебрасывается в положение для набора

порожней весовой воронки и в соответствии с сортностью агломерата,

определяемой ККА, включаются левый или правый пастинчатый транспортер,

соответствующие питатели агломерата и транспортер агломерационной

мелочи. По достижении заданного на весовой головке веса транспортер

отключается. Во время набора материала в рудную воронку происходит

подъем скипа с коксом, соответствующего четвертому номеру системы

загрузки предыдущей подачи. После перехода ККП на первое рудное

положение дается разрешение на открытие затвора той загруженной рудной

воронки, которая соответствует опускающемуся порожнему скипу. Рудная

сыпь высыпается в скип, замыкается контакт нуля веса и ККПС обеспечивает

в той же последовательности набор порожней весовой воронки рудной сыпью.

В случае отказа работы перекидного лотка, пластинчатого транспортера,

питателей агломерата и транспортера агломерационной мелочи от ККПС скип

будет ждать в скиповои яме и эти механизмы получают команду на работу от

ККП через один ход скипа (рис. 28).

Рис. 28. Командные взаимосвязи Рис. 29. Командные

взаимосвязи при при наборе агломерата отработке добавок шихты

Задание на ввод в работу дозаторов с добавками и выбор стороны

осуществляются универсальными переключателями на посту А. Режим работы

тракта добавок, их загрузку в весовые воронки до или после основного

компонента устанавливает машинист загрузки на посту Б.

Согласно установленного положения переключателей на панели набора

добавок и командоконтроллера программы, перебрасывается перекидной лоток

добавок в сторону набора соответствующей порожней воронки, включается

левый или правый транспортер добавок и последовательно происходит

опорожнение весовых воронок дозаторов, включенных в автоматическую

работу. С помощью реле времени обеспечивается выдержка закрытия затвора

каждого дозатора после высыпания материала, все затворы дозаторов

закрываются, ленточный транспортер останавливается. После закрытия

затвора включается питатель дозатора и осуществляется набор материала в

весовую воронку дозатора в соответствии с установленным на весовой

головке заданием (рис. 29).

Таким образом, для осуществления подачи агломерата двух сортов на

автоматическом режиме необходимо: установить задания на весовых

датчиках; включить рубильники, замыкающие силовую цепь питателей,

включенных в программу;

установить задание на чередование сортности агломерата;

выбор сортности поставить в положение «нормально» в случае работы на

агломерате двух сортов; для работы на одном из сортов агломерата

установить УП (панель выбора сорта) в положение, соответствующее одному

из сортов;

перевести на автоматический режим работы пластинчатый транспортер и

рудный перекидной лоток.

Для осуществления подачи добавок на автоматическом режиме необходимо:

установить задание на весовых датчиках и включить пакетные выключатели

весовых головок требуемых дозаторов;

включить рубильники, замыкающие силовую цепь вибропитателей

соответствующих дозаторов;

проверить положение аварийных выключателей затворов дозаторов, если

затвор отключен, то включить его;

перевести универсальные переключатели УП выбора сторон бункеров на

соответствующую сторону;

подключить затворы соответствующих дозаторов к ра-работе ККП;

перевести УП режима работы соответствующих дозаторов в положение

«автомат»;

перевести УП режима работы транспортера добавок в положение «автомат»,

нерабочий транспортер либо отключить, либо перевести на ручной режим;

УП режима работы перекидного лотка добавок перевести в положение

«автомат».

2. Система шихтоподачи других заводов СССР. Управление транспортерной

шихтоподачей всех вновь сооружаемых доменных печей полностью

автоматизировано. Качественный и количественный составы рудной части

шихты обеспечиваются шинным коммутатором программного устройства. Выбор

комбинаций работы механизмов и режим загрузки осуществляются

переключателями, установленными в контрольно-измерительном помещении

печи, на посту А. В каждую подачу может входить до четырех сортов

добавок, а для каждого сорта агломерата можно задать до 10 программ

добавок. Добавки задаются либо отдельно в скип, либо по одной из десяти

программ. Последовательное переключение питателей агломерата

осуществляется либо группами питателей (до четырех), либо одним

питателем. Переход с одного питателя на другой может осуществляться

через 15 мин работы виброгрохотов или при помощи шагового реле

чередования по количеству отработанных скипов. Схема позволяет, выдать

из одного бункера без чередования не более 10 скипов. Три чередования

пар бункеров образуют цикл. По окончании цикла набора агломерата из

бункеров одной стороны осуществляется переход на другую сторону.

Включение пластинчатого транспортера происходит в момент, когда рудный

скип отправлен, затвор рудной весовой воронки закрыт, перекидной лоток

установлен в направлении загрузки порожней воронки. Для повышения

точности взвешивания перед окончанием набора агломерата скорость

пластинчатого транспортера снижают.

Вес агломерата при использовании безрычажных тен-зометрических весов

задается мастером печи дистанционно из помещения КИП. Задающее

устройство обеспечивает любую из трех величин: нулевую, грубую (большую)

и точную (малую) дозы, которые устанавливаются с помощью стрелки на

задатчике против соответствующего деления шкалы. Необходимое количество

добавок в подачу устанавливается вручную на вторичных указательных

приборах весовых воронок дозаторов.

Система загрузки предусматривает автоматическую работу механизмов в

любой последовательности и чередование скипов с различными компонентами

шихты. Чередование устанавливается во времени либо по заданию

командоконтроллера цикла, либо по циклу из десяти подач и обеспечивается

командоконтроллером программы ККП. Число программ, которое может быть

набрано, для разных заводов различно.

Так, на Западно-Сибирском металлургическом заводе программа

качественного набора включает цикл из 24 подач, каждая из которых

переключателями 1—24 ИЦП (избиратель цикла подач) набирается по одной из

шести возможных программ. Эти программы позволяют для каждого рудного

скипа в подаче набирать восемь вариантов рудной сыпи. Например, большая

доза агломерата первой фракции АБ-1, большая доза агломерата второй

фракции АБ-2, малая доза агломерата первой фракции АМ-1, добавки Д и т.

д..

На Ново-Липецком металлургическом заводе четыре программы чередуются

через 20 подач цикла. Выбор программы осуществляется избирателем

управления. Каждая из 20 подач переключателями 1—20 ИЦП может быть

набрана на одной из программ. Каждая программа предусматривает

чередование четного и нечетного рудного скипа и широкое программирование

вариантов набора, например агломерат и добавки (различные сочетания

вариантов набора агломерата и максимум восемь вариантов набора добавок).

При этом возможен набор в скип только агломерата или только добавок.

Схема размещения агломерата определяет выбор рабочей секции. Каждая

секция имеет свой ключ-избиратель. В зависимости от сорта агломерата в

секциях ключи устанавливаются в одном из трех положений: агломерат I

(первый сорт) —0 (подача агломерата прекращена) — агломерат II (второй

сорт).

На Череповецком металлургическом заводе подача материалов от бункеров до

рудной весовой воронки осуществлена набором шести программ, чередующихся

во времени в любой последовательности. Выбор программы осуществляется

избирателем со щита программ. Система позволяет подавать агломерат

одновременно правым и левым транспортерами в обе весовые воронки либо

через перекидной шибер одним транспортером.

На Криворожском металлургическом заводе общим принципом работы всего

комплекса загрузки является

подача материала в весовые воронки немедленно после ее опорожнения.

Загрузка скипов коксом и рудной сыпью производится, как и на других

заводах, по программе верхней загрузочной системы по импульсам

командо-контроллера программы ККП. Качественный и количественный составы

шихты определяются программой нижней загрузочной системы. Нормальным

режимом работы системы является режим, при котором обе весовые воронки

загружаются механизмами только левой (левая программа) или только правой

(правая программа) сторон бункерной эстакады с чередованием времени их

работы в определенно задаваемой последовательности. Набор программы

осуществляется из помещения КИП печи.