содержание .. 1 2 3 4 5 6 7 8 9 10 ..

РУДНЫЙ ТРАКТ ДОМЕННОЙ ПЕЧИ

Длительное время загрузка доменных печей осуществлялась каталями вручную

(рис. 11, 12). В начале текущего столетия при помощи различных

механизмов резко повысилась пропускная способность рудного тракта

участка загрузки (рис. 13), а вновь вводимые в эксплуатацию доменные

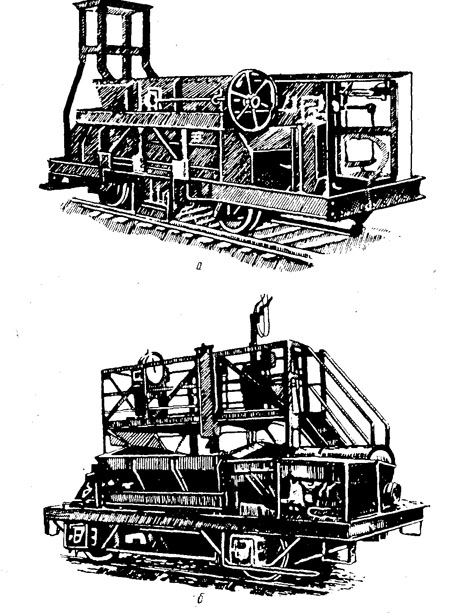

печи стали оснащаться вагон-весами. Первоначально вагон-весы имели одну

весовую воронку (рис. 14). В начале тридцатых годов в связи с резким

увеличением объема доменных печей и соответственно количества

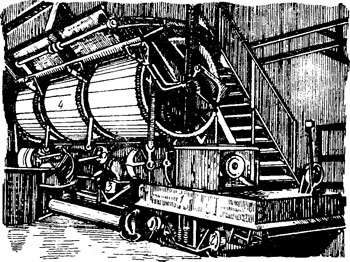

загружаемой руды доменные печи стали оборудовать вагон-весами с двумя

весовыми воронками (рис. 15).

Рис. 11. Каталь с вагонеткой «козой»

Рис. 12. Работы на рудном дворе

Рис. 13. Механизированная подача шихты в период первых пятилеток

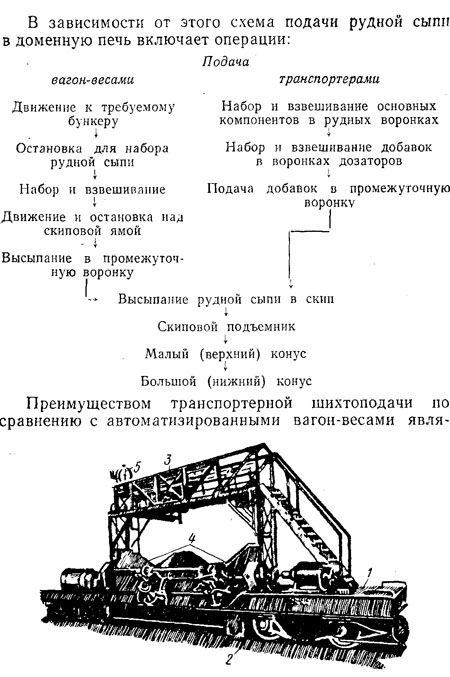

На протяжении последних 15 лет рудный тракт участка загрузки, непрерывно совершенствуясь, претерпел ряд коренных изменений. К настоящему времени четко определились два основных направления дальнейшего его совершенствования: при помощи автоматизированных вагон-весов на доменных печах сравнительно небольшого объема и транспортерной подачи с полной ее автоматизацией на доменных печах объемом 2000м3 и больше.

Рис. 14. Вагон-весы различного устройства (а, б) с одной весовой воронкой для малых доменных печей

Рис. 15. Вагон-весы с двумя бункерами для больших доменных печей:

1 — рама; 2 - ходовые тележки; 3 — площадка управления; 4 — весовые

воронки с рычажным взвешивающим устройством; 5 — весовая головка с

циферблатом

ются их большая пропускная способность, возможность

организации отсева мелочи, простота схемы автоматизации.

В отношении оздоровления труда машиниста нужно отметить, что как первый,

так и второй вариант загрузки доменной печи до сих пор не привели к

коренному улучшению условий труда в соответствии с нормами промышленной

санитарии.

Вагон-весы предназначены для набора, взвешивания и доставки к скиповому

подъемнику рудной части шихты (рис. 16). Они представляют собой

платформу 1, опирающуюся на две железнодорожные тележки 2. На платформе

крепятся две воронки и рычажные взвешивающие устройства 3. Весовые

воронки снабжены затворами. Управление затворами осуществляется сжатым

воздухом. Над весовыми воронками расположены рабочая площадка машиниста

вагон-весов и герметизированная кабина, снабженная приточной

вентиляцией.

Рис. 16. Устройство вагон-весов

Для набора материала вагон-весы оборудованы механизмом вращения

барабанных затворов бункера. Для этого предварительно осуществляется

подъем качающихся редукторов, шестерни которых входят в зацепление с

зубчатыми венцами барабанных питателей 4 бункера.

Движение вагон-весов обеспечивается двумя электродвигателями,

передающими через зубчатые передачи вращение ведущим скатам тележек.

Торможение вагон-весов осуществляется сжатым воздухом, нагнетаемым в

воздухосборники компрессором. Кроме этого, компрессорный воздух

используется для подъема качающихся редукторов, открывания затворов

весовых воронок, подачи звуковых сигналов.

Таблица 4

Техническая характеристика вагон-весов

|

Показатель |

Объем весовой воронки, и1 |

||

|

6,5 |

9 |

9,5 |

|

|

Пределы взвешивания, г |

1—25 |

1—30 |

1—40 |

|

Допустимая погрешность, |

|

|

|

|

кг |

±50 |

+ 50 |

+ 100 |

|

Число весовых воронок, |

|

|

|

|

шт |

2 |

2 |

2 |

|

Скорость передвижения, |

|

|

|

|

м/сек |

2,0 |

2,5 |

2,5 |

|

Производительность ком |

|

|

|

|

прессорной установки, |

|

|

|

|

м3/мин |

1,75 |

1,75 |

3,5 |

|

Установленная мощность, |

|

|

|

|

кет |

95 |

130 |

150 |

|

Масса, т |

50,0 |

70,0 |

70,0 |

|

Объем доменной печи, ж3 |

1180 |

1380 |

1719 |

Более подробно о механизмах вагон-весов (табл. 4), и их взаимосвязи

сообщается в специальной литературе

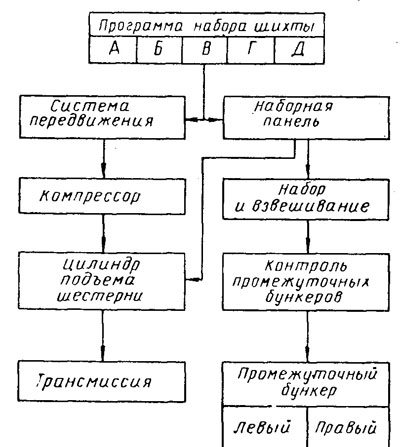

В начале пятидесятых годов на ряде заводов СССР начались работы по

автоматизации вагон-весов. Наиболее удачная схема автоматического

управления вагон-весами была разработана В. Г. Гурьяновым на Кузнецком

металлургическом заводе (рис. 17). Эта схема предусматривает

промежуточные воронки как связующее звено между вагон-весами и скиповым

подъемником.

С бункерами связь вагон-весов осуществляется при

помощи реек — «лыж», установленных на путях против каждого бункера. Лыжи

представляют собой полосы длиной 800 и 200 мм и высотой 250 мм.

Набор материала в весовые воронки осуществляется при помощи контактного

циферблата, соединенного специальными штепселями с наборной панелью.

Выполнение программы и чередование подач достигается соответствующей

расстановкой штепселей в коммутаторе программы. От штепсельного

коммутатора также взят импульс для подъема качающихся редукторов.

Открывание затворов груженых вагон-весов, стоящих над порожними

промежуточными воронками, происходит только при закрытых затворах

воронок.

Вся электроаппаратура автоматического управления сосредоточена в кабине

вагон-весов. При несвоевременном выполнении программы на посту Б

включается аварийная сигнализация.

Рис. 17. Схема автоматического управления

вагон-весами, разработанная на КМК

Рис. 18. Схема транспортерной подачи шихты,

осуществленная на доменных печах ММК:

1 — бункера для кокса; 2, 3 — бункера для агломерата; 4 — коксовые

грохоты; 5 — коксовая воронка-весы; 6 — воронка коксовой мелочи; 7—

воронка-весы дозаторов; 8 — ленточные транспортеры до. бавок шихты; 9 —

промежуточная воронка добавок; 10 — перекидной шибер добавок; 11 —

пластинчатые транспортеры для подачи горячего агломерата от бункеров к

главным железорудным весовым воронкам; 12—перекидной шибер агломерата;

13 — главная железорудная воронка-весы; 14 - большой скип; 15 —

пластинчатый транспортер мелочи агломерата; 16 — воронка мелочи

агломерата; 17 —скип для мелочи агломерата; 18 — бункера для коксовой

мелочи; 19 — бункер для мелочи агломерата

Вагон-весы являются движущимся агрегатом. Это

требует специфического подхода к ним при эксплуатации. В частности, уход

за вагон-весами осуществляет только машинист загрузки. Основным методом

ухода за вагон-весами являются проверка исправности всех механизмов,

смазка их и обдувка сжатым воздухом. Обдувка узлов вагон-весов должна

осуществляться в определенном порядке сверху вниз. При обдувке особое

внимание надо обращать на чистоту электрооборудования, пневморегулятора,

штоков качающихся редукторов.

Транспортерная подача рудной части шихты и добавок совершенствуется,

отдельные ее узлы изменяются. Общим в настоящее время для большинства

вновь построенных доменных печей является расположение вдоль фронта

бункеров двух одинаковых систем транспортеров. Головная часть этих

транспортеров находится над скиповой ямой, а длина правой и левой сторон

различна и определяется особенностями участка загрузки каждой доменной

печи.

Первые системы транспортерной шихтоподачи оборудовались рычажными

весами, а дозирование осуществлялось манипуляцией ртутных контактов. В

последнее время системы шихтоподачи оснащены электронными

тензометрическими дозаторами. Указательные приборы фиксируют показанные

массы на диаграмме.

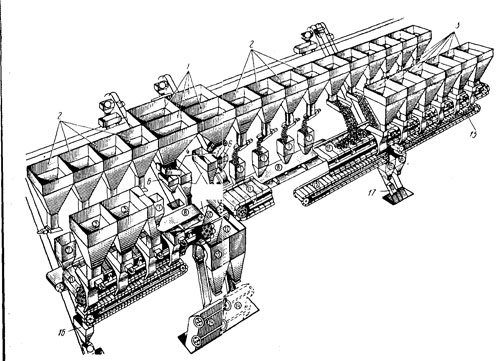

1. Вариант ММК (рис. 18). На Магнитогорском металлургическом комбинате

для отсева мелочи из агломерата непосредственно на доменной печи

используются электровиброгрохоты колосникового типа. На доменных печах,

где отсутствует отсев мелочи, для подачи горячего агломерата'из бункера

на пластинчатый транспортер используют либо барабанные, либо

электровиб-рационные питатели. С помощью пластинчатых транспортеров

агломерат доставляется в главные рудные весовые воронки, имеющие

перекидной лоток для поочередной их загрузки правым или левым

пластинчатым транспортером.

Добавки выдаются электровибропитателями лоткового типа в весовые воронки

для добавок с последующей их подачей ленточными транспортерами в

промежуточные воронки добавок. Промежуточные воронки расположены над

скиповой ямой, имеют перекидной лоток, добавки из них попадают в скипы

через коксовый желоб после загрузки основного компонента.

Мелочь агломерата (0—5 мм) транспортируют малым пластинчатым

транспортером в воронки для мелочи. Затем малыми скипами ее доставляют в

бункера с последующей загрузкой в хопперы.

Для взвешивания материалов использована рычажная весовая система.

2. Вариант Западн о-С ибирского металлургического завода.

Электровиброгрохоты выдают охлажденный агломерат на ленточные

транспортеры, при помощи которых агломерат доставляется в главные рудные

весовые воронки, оборудованные перекидным лотком.

Добавки размещены в четырех бункерах, два центральных расположены над

скиповой ямой, а остальные два с обеих ее сторон. Из бункеров добавки

электровибропитателями выдаются в весовые воронки добавок. Весовые

воронки центральных бункеров расположены над рудными весовыми воронками.

Из бункеров, смещенных от скиповой ямы, добавки из весовых воронок

ленточными транспортерами направляются в главные рудные воронки. Для

взвешивания материалов используются тен-зодатчики.

3. Вариант Нов о-Л ипецкого металлургического завода. Горячий и холодный

агломерат электровиброгрохотами выдается на пластинчатые транспортеры.

Добавки, находящиеся в четырех бункерах, вибропитателями подаются на

ленточный транспортер, затем в весовые воронки, расположенные над

рудными воронками. В эти же воронки добавок можно загружать также скрап

из бункеров, расположенных над скиповой ямой. Из воронок добавок

материал попадает непосредственно в скип.

Мелкие фракции агломерата (0—5 мм) с помощью ленточных транспортеров

передаются в агломерационный цех.

4. Вариант Череповецкого металлургического завода. Охлажденный агломерат

после отсева мелочи попадает на пластинчатый транспортер, затем в

весовые воронки. Агломерационная мелочь ленточным транспортером подается

в воронку, а затем малым скиповым подъемником — в специальный бункер.

Добавки электровибропитателями дозируются в весовых

воронках, затем ленточными транспортерами выдаются в промежуточные

воронки и через главные рудные воронки поступают в большие скипы.

5. Вариант Криворожского металлургического завода. Бункерная эстакада

этого завода состоит из одного ряда бункеров. Поэтому агломерат и

добавки выдаются на пластинчатый транспортер. Предварительно добавки

дозируются в весовых воронках. После виброгрохотов отсеянная мелочь

ленточными транспортерами подается в воронки, а затем малым скиповым

подъемником — в бункера агломерационной мелочи.

Таким образом, основными узлами транспортерной шихтоподачи являются:

электровибрационные грохоты, электровибрационные питатели или барабанные

питатели, пластинчатые и ленточные транспортеры, перекидные лотки,

весовые воронки. Техническая характеристика барабанного питателя для

доменных печей объемом 1180—1300 м3 следующая:

Длина рабочей части, мм . . . 1285

Диаметр барабана, мм . . . . 1200

Производительность, т/ч . . .450

Мощность электродвигателя, кет Напряжение переменного тока, в 2,1

Пропускная способность пластинчатого транспортера 1000 т/ч, ширина

полотна 1200 мм, изготовлен из стального листа 2X13, пластины цепи

изготовлены из стали 40Х, мощность привода двигателя ДП-92 составляет

135 кет, установлен редуктор КЦ2-1300.

Ширина ленты ленточного транспортера 1000 мм, мощность привода двигателя

20 кет. Мощность привода перекидного шибера составляет 5,0 кет.

Грузоподъемность весовых воронок агломерата 25 г, грузоподъемность

весовых воронок добавок 2 т. Ниже дается краткое описание устройства

каждого из этих узлов, оцениваются преимущества и недостатки их с точки

зрения эксплуатации и ремонта.

Электровибрационный грохот-питатель. Назначение грохота — подача

материала из бункера и отсев мелочи. Одновременно грохот является и

затвором.

Привод грохота включает резонансный вибратор с

рессорной системой и возвратно-поступательный двухконтактный двигатель,

Н-образный сердечник которого расположен между двух жестко связанных

якорей. На противоположных сторонах сердечника находятся катушки

постоянного и переменного тока. Напряжение и сила постоянного тока

катушек возбуждения соответственно равны 24—55 в и 10—12 а, а напряжение

и сила тока катушек переменного тока составляют 380 в и 14— 30 а.

Параметры катушек подобраны таким образом, что постоянное и переменное

магнитные поля при их противоположных направлениях взаимно компенсируют

друг друга. В этот момент с другой стороны сердечника магнитные поля

совпадают по направлению и взаимно усиливаются, сердечник притягивается

к якорю. В следующий момент знак переменного поля меняется и сердечник

притягивается к противоположному якорю. Таким образом достигается

прямолинейное колебание сердечника, число колебаний равно 3000 в минуту.

Колебания сердечника передаются раме грохота, размах колебаний которой

составляет 1,5—

1,8 мм.

В отличие от грохота питатель не имеет колосниковой решетки.

Электровибрационный грохот-питатель позволяет дозировать выдачу

материала, он компактен. К его недостаткам относятся: значительный шум;

необходимость в специальных обмотках двигателя при работе на горячем

агломерате; регулировка амплитуды колебаний; недостаточная прочность

траверсы, соединяющей лоток-короб питателя с вибродвигателем. И,

наконец, электровибрационный грохот-питатель является источником

интенсивного тепло- и пылевыделения. Уход за ним заключается в

регулярной очистке вибродвигателя от пыли и просыпи, в своевременном

обнаружении и замене вышедших из строя колосников.

Барабанный питатель. Рабочим органом питателя является цилиндрический

вращающийся барабан, расположенный под выпускным отверстием бункера.

Приводом барабана является электродвигатель с редуктором. Достоинством

барабанного питателя являются его высокая производительность, стойкость

и меньшие тепло- и пылевыделения по сравнению с вибрационным питателем.

К недостаткам следует отнести

возможность заклинивания барабана и кострение крупных кусков агломерата.

Пластинчатые транспортеры предназначены для транспортировки горячего

агломерата от бункеров к весовым воронкам. Тяговым органом является

пластинчатая втулочно-роликовая цепь, несущая прикрепленные к ней

паллеты, изготовленные из жаростойкой стали. Цепь опирается на

стационарные свободно вращающиеся опорные ролики. При использовании

роликов консольного типа транспортер расположен с внутренней стороны

рамы. Это исключает попадание просыпи на подшипники роликов.

Транспортеры с боков ограждены металлическими шторками и изолированы

асбестовой теплоизоляцией. Они имеют приводную и натяжную станции.

Натяжная станция винтового типа. Приводная станция, как правило,

расположена у скиповой ямы и состоит из ведущей звездочки,

электродвигателя, редуктора, муфты предельного момента.

Уход за пластинчатым транспортером заключается в периодической очистке

опорных роликов, натяжной и приводной станций. Необходимо добиваться,

чтобы не происходило зарастания роликов грязью. В противном случае

ролики перестают вращаться и быстро выходят из строя, что особенно

опасно на наклонной части транспортера. Во время обдува натяжной станции

необходимо хорошо продувать винтовую пару, чтобы не возникали

затруднения при подтяжке ленты. Во время обдувки и уборки просыпи

агломерата на приводной станции особое внимание следует уделять

состоянию муфты редуктора и системе водяного охлаждения подшипников.

Ленточные транспортеры служат для передачи холодных материалов от

бункеров до воронок, расположенных над скиповой ямой. Рабочая ветвь

транспортера опирается на один горизонтальный и два наклонных боковых

ролика. Угол наклона боковых роликов составляет 30—35°. Расстояние между

роликами обычно не превышает одного метра. Холостая ветвь опирается

только на горизонтальные ролики.

Ленточный транспортер имеет ведущий, ведомый и отклоняющий барабаны,

винтовую натяжную станцию и очиститель ленты, Ленточные транспортеры

значительно дешевле пластинчатых, однако требуют постоянного контроля за

натяжением ленты, очень чувствительны к перегрузкам,

легко режутся острыми предметами (ломами, рельсами, швеллерами).

Уход за ленточным транспортером заключается в обеспечении свободы

движения ветвей ленты, поэтому под барабанами не должны накапливаться

просыпь добавок и пыль. Ролики должны свободно вращаться, лента должна

иметь нормальное натяжение и не сдвигаться с места посадки на барабанах.

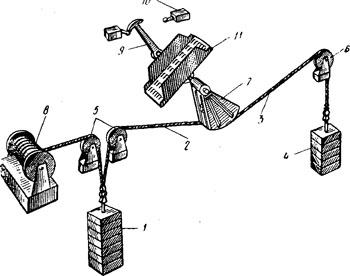

Рис. 19. Перекидной лоток с гибкой связью:

1 — большой груз; 2 —правый канат; 3 — левый канат; 4— малый груз; б, 6

— направляющие ролики; 7— сектор; 8— барабанная лебедка; 9— рычаг

устройства для фиксации крайних положений лотка; 10 — концевой

выключатель; II — лоток

Перекидной лоток предназначен для направления потока рудной части шихты

и добавок в одну из( стационарных весовых воронок. Привод лотка может

быть выполнен с гибкой связью при помощи каната (рис. 19) или с рычажной

жесткой связью (рис. 20). Преимуществом привода с гибкой тяговой связью

является предохранение редуктора от поломок при возникновении

сопротивления движению шибера. Однако привод лотка с жесткой рычажной

связью требует меньше настройки, работа его более четкая.

При уходе за перекидным лотком особое внимание следует обращать на его

угол наклона после переброски в одно из фиксированных положений,

своевременно очищать рабочие поверхности лотка от налипших и намерзших

материалов, следить за натяжением канатов и состоянием рычагов.

Весовые воронки, необходимые для дозировки материалов, являются

промежуточными емкостями.

Техническая характеристика весовых воронок для добавок и агломерата

|

Показатель* |

|

Объем воронки, м? |

|

|

|

1,2 |

2,7 |

3,45 |

12 |

|

|

Пределы взвешивания, т |

0,1—2,0 |

0,15—5,0 |

0,25—7,5 |

1—25 |

|

Цена деления шкалы, кг |

10 |

25 |

25 |

100 |

|

Допустимая погрешность, кг |

+ 10 |

+ 25 |

-1-25 |

+ 100 |

|

Насыпная масса материала, т/м3 |

1,6—2,5 |

1,6—2,5 |

1,6—2,5 |

1,6-1,8 |

|

Кусковатость - материала, мм Температура материала, °С |

0—30 |

0—150 |

10-100 |

10—150 |

|

До 60 |

До 50 |

До 60 |

До 800 |

|

|

Цикл взвешивания, сек |

20 |

20 |

» 15 |

» 20 |

Рис. 20. Перекидной лоток с жесткой связью:

1 — путевой выключатель; 2 — червячный редуктор; 3, 8 — кривошип; 4 —

электродвигатель; 5 — стяжка; 6 — гайка; 7 — тяга; 9 — концевой

выключатель; 10 — рычаг для фиксации крайних положений лотка; 11 — лоток

Для увеличения срока службы весовых воронок изнутри они защищаются

плитками из марганцовистои стали.

Весовая воронка сужается книзу и заканчивается затвором, перекрывающим

выходное отверстие. Используются затворы секторные и шиберные. При

обдувке привода затвора необходимо контролировать исправность примыкания

затвора к течке воронки и состояние тормоза. Недопустимо попадание

материала под сердечник тормоза, так как возможен его отказ в работе.