содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

3. Оксидные защитно-декоративные покрытия ювелирных изделий

Как уже отмечалось, оксидирование как заключительный этап отделки поверхности художественных и ювелирных изделий широко используется практически на всех предприятиях, где применяется литье по выплавляемым моделям сплавов меди.

Оксидирование (патинирование) - способ ускоренного образования оксидной пленки на поверхности изделий путем химической обработки в растворе с применением сульфидов, кислот, щелочей и других реактивов. Для получения оксидной пленки на поверхности изделий из медных сплавов может применяться один из двух методов - химический и электрохимический. Используя указанные методы, можно придать изделиям широкую цветовую гамму с красивым декоративным видом.

Известно много способов окрашивания меди и ее сплавов под цвет золота, в черный, коричневый, голубой цвета, цвет "зеленая патина" и др. В зависимости от состава сплава, требуемого цвета защитно-декоративной пленки состав электролита (раствора) для оксидирования может меняться количественно" и качественно. В работах [70...72] приведены основные составы растворов и режимы оксидирования для практического использования на предприятиях, где изготавливаются ювелирные и художественные изделия из сплавов меди.

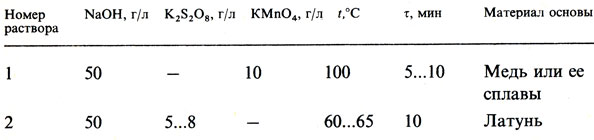

Химический метод. Оксидирование в черный цвет

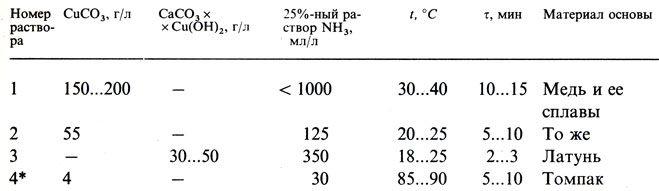

Медь и ее сплавы, покрытые оксидными пленками, придают деталям и изделиям декоративный вид. Химическое окрашивание сплавов меди в черный цвет можно осуществлять в растворах, основу которых составляют щелочь и карбонат меди. Составы растворов и режимы окрашивания приведены в табл. 39, 40 [71].

Таблица 39. Состав щелочных растворов и режимы окрашивания сплавов меди в черный цвет

Пассивирование в растворе состава бихромат калия 35 г/л, 25%-ный раствор аммиака 50 мл/л (продолжительность 5... 10 с) позволяет повысить коррозионную стойкость пленки.

Для получения оксидной пленки черного цвета используют также некоторые другие растворы. Так, на медных изделиях (и на изделиях из латуни типа Л96) оксидная пленка черного цвета с блестящей поверхностью может быть получена в растворе следующего состава, г/л [72]: сода каустическая 50...60, персульфат калия 14... 16; температура раствора 60...65 °С; выдержка 5 мин.

На латунных отливках черный оксид с синеватым отливом может быть получен по следующей технологии [72]. Перед оксидированием детали изделий обрабатывают в подкисленном растворе хромпика в течение 15...20 с. Затем детали промывают в проточной воде, декапируют в 5%-ном растворе серной кислоты, снова промывают и оксидируют в растворе, концентрация компонентов в котором колеблется в широких пределах: водный 25%-ный раствор аммиака 100... 1000 мл/л, медь углекислая (свежеосажденная) 40...200 г. Температура оксидирования 25...45 °С, продолжительность 25...30 мин.

В коричневый цвет детали и изделия из медных сплавов с медным покрытием (или латуни типа Л96 с обогащенным по меди поверхностным слоем) окрашивают в растворе CuСО3 (200...250 г/л) и NH4OH (10... 15 г/л) при температуре 20...25 С; продолжительность процесса 3...5 мин. После окрашивания и

Таблица 40. Состав растворов на основе карбоната меди и режимы окрашивания сплавои меди в черный цвет

* (Электролит содержит Na2CO3 (кристаллический) в количестве 2 г/л.)

промывки в холодной воде изделия 5...6 раз погружают в раствор сульфата меди.

Латунь в коричневый цвет можно окрашивать в растворе CuSO4 · 5Н2O (100...120 г/л) и Na2CO3 (60...70 г/л) при температуре 85... 100 °С. Светло-коричневый оттенок бронзовых изделий можно получить погружением их на 3...5 мин при температуре 93... 100 °С в раствор, содержащий 7,5 г/л К2Мn2O7 и 60 г/л CuSO4·5Н2O [70].

Химическое окрашивание латуни в голубой цвет осуществляют в растворе, содержащем, г/л [71]: ацетата свинца 15...30, тиосульфата натрия 60, уксусной кислоты (ледяной) 30 при 80 °С; в серый цвет - в электролите, г/л: As2O3 100...110, FeCl3 х 6Н2O 115...125. НСl 40...45. Температура процесса 20...30 °С, продолжительность погружения 5...10 с [70].

Изделия из нейзильбера со вставками из искусственных и поделочных камней чаще всего подвергают декоративной отделке с получением на поверхности оксида черного цвета. Далее оксидную пленку на открытых поверхностях расчищают (полируют), оставшийся оксид черного цвета подчеркивает художественные достоинства ювелирных изделий с ограненными вставками, гравированным рисунком или другими видами художественной отделки. Для получения оксида черного цвета можно использовать раствор, содержавший едкий натр, гипосульфит и сульфид натрия. Процесс оксидирования протекает при 70...80 °С в течение 3...6 мин.

Электрохимический метод. Оксидирование в черный цвет

В специальной литературе по защитно-декоративным покрытиям [70...72] приводится ряд составов электролитов для электрохимического окрашивания, которые могут с успехом использоваться для получения оксидных пленок на поверхности ювелирных и художественных изделий из сплавов меди.

Электрохимическое окрашивание в черный цвет сплавов меди проводят в растворе едкого натра (100...200 г/л) при 60...70 °С (для латуни). Плотность тока ia = 0,5...1,5 А/дм2, U= 2...6 В, τ=15...20 мин. Катод - коррозионностойкая сталь. Соотношение анодной и катодной поверхностей от 1:8 до 1:5. Для получения более черного цвета в раствор вводят 0,1...0,3% молибдата натрия или аммония. Начинается процесс при плотности тока 4 = 0,1 ...0,5 А/дм2 в течение 1...2 мин, после чего устанавливается рабочая плотность тока. Для получения равномерного цвета на латунных изделиях обработку ведут после обезжиривания в растворе, содержащем бихромат калия и серную кислоту по 100 г/л, а после соответствующей промывки изделия обрабатывают в 2%-ной серной кислоте.

Электрохимическое окрашивание меди и ее сплавов можно проводить также в электролите следующего состава, г/л: едкий калий 300, сульфат меди 70, сегнетова соль 160; температура 18...25 °С. Анодная плотность тока 3 А/дм2, продолжительность процесса 20 мин. Изменяя продолжительность, можно получать пленки с зеленоватым или красноватым оттенком [71]. Электролит готовят следующим образом. В раствор сернокислой меди при перемешивании добавляют сегнетову соль до выпадения зеленовато-белого осадка, к смеси приливают раствор едкого калия и все тщательно перемешивают.

В черный цвет медь и ее сплавы (типа Л96) с обогащенной по меди поверхностью окрашивают с предварительным обезжириванием, которое производится в растворе состава, г/л [70]: NaOH 15...20, Na2CO3 20...25, Na3PO4 7...8, Na2SO3 10...12, препарат ОП-7 в количестве 0,8...1,0. Режим обезжиривания: t = 70...80 °С, iк = 3,5 А/дм2, τ = 1...2 мин. После этого идет активация в растворе, содержащем бихромат натрия 200 г/л и серной кислоты 40 см3. Оксидирование протекает в растворе состава, г/л: NaOH 180, молибдата натрия (аммония) 3,5...4,0; плотность тока ik = 1,5 А/дм2, температура 80...90 °С. Катоды изготавливают из цинка.

Для изделий из меди и томпака (с предварительной подготовкой поверхности) оксидная пленка черного бархатистого цвета получается при использовании электролита состава, г/л [72]: сода каустическая 150...200, молибденовокислый аммоний 10... 15; температура процесса 80...90 °С, продолжительность 8... 12 мин. Анодная плотность тока 4 = 0,8...1,5 А/дм2. Катод - стальной лист. Обезжиривание и декапировку осуществляют так же, как и для сплавов меди.

Кроме указанных способов, известно много других методик окрашивания сплавов меди под цвет золота [73, 74].

В цвет "зеленая платина" медь электрохимически окрашивают в следующем электролите, г/л: сульфат магния 100, гидроксид магния 20, бромид калия 20; t=18...25°С, ia = 0,04 А/дм2, τ = 15 мин.

В голубой цвет медные изделия окрашивают в растворе ацетата меди (10...15 г/л) и желатины (3...4 г/л), ik = 0,15...0,4 А/дм2, t = 20...25 °С [70, 71]. После обработки желатиновую пленку смывают водой и детали погружают в водный раствор сульфата меди (50 г/л) с последующей промывкой в воде. Условия окрашивания следующие: раствор гипосульфита натрия (60 г/л) и ацетата свинца (30 г/л), температура 90...95 °С, продолжительность 30...60 с. Добавка тартрата калия или лимонной кислоты позволяет вести процесс при 20 °С в течение 5...10 мин.

Для любого сплава меди может быть произведена корректировка электролита (раствора) с тем, чтобы получать оксидные пленки хорошего декоративного вида и качества.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..