содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

4. Усадочные процессы при изготовлении отливок из меди

При изготовлении отливок происходят различные усадочные процессы, которые влияют на качество изделий. Трещины, усадочная пористость, рыхлота - наиболее существенные дефекты в литейном производстве. Усадка металлов и сплавов происходит в несколько этапов: усадка в жидком состоянии при охлаждении, усадка при затвердевании и усадка в твердом состоянии.

Усадка в жидком состоянии связана с понижением уровня металла в форме. Усадка второго рода обусловлена кристаллизацией - переходом из жидкого состояния в твердое - и реализуется в основном в интервале температур между линиями ликвидуса и солидуса. Первые два вида усадки обычно относят к объемной усадке. Линейная усадка - третий вид - затвердевание в процессе остывания, которое сопровождается уменьшением линейных размеров.

Говоря о линейной усадке, нужно отметить, что для металлов и сплавов, которые кристаллизуются при постоянной температуре, линейная усадка проявляется только после затвердевания расплава. Для сплавов, кристаллизующихся в интервале температур, линейная усадка может проходить при наличии остаточной жидкости, которая распределяется среди остова - сплошного кристаллического скелета затвердевшего сплава.

Взаимосвязь усадки и склонности к растрескиванию при кристаллизации от положения сплавов на диаграмме состояния составляет физико-химическую основу установленной закономерности.

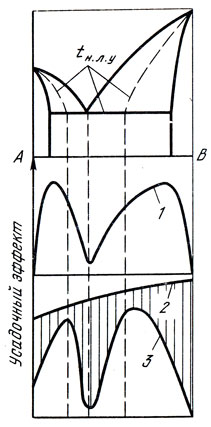

Линейная усадка; ее зависимость от состава сплава и вида диаграммы состояния

Исследованиями академика А.А. Бочвара установлено, что термическое сжатие сплавов, определяемое коэффициентом их расширения, является главным фактором, влияющим на величину линейной усадки.

Мерой линейной усадки чистых металлов служат коэффициент термического сжатия и температура плавления. Значения усадки для различных металлов могут быть определены из равенства

где αT - средний коэффициент расширения металла в интервале температур от точки плавления до комнатной.

Сплавы, кристаллизующиеся в интервале температур, сохраняют форму при температуре выше линии солидуса, если выпало ∼50% кристаллов. Участок диаграммы состояния между линией начала усадки (рис. 67, линия 1) и линией солидуса называется эффективным интервалом кристаллизации. Сосуществование двух фаз в этом интервале обусловлено присутствием прослойки из жидкой фазы между кристаллами твердой фазы. Это может привести к возникновению горячих трещин в отливках при охлаждении.

Рис. 67. Кривые линейной усадки сплавов систем А-В и С-D в зависимости от типа диаграммы состояния (1 - линия начала линейной усадки)

При легировании и понижении линии солидуса линейная усадка сплавов чаще всего уменьшается. В сплавах системы медь - цинк, несмотря на увеличение коэффициента расширения в области α-твердого раствора [10...30% (по массе) Zn], усадка уменьшается. Эффект снижения температуры плавления сплавов полностью компенсирует увеличение термического расширения.

Для эвтектических сплавов установлена интересная закономерность: постоянная величина линейной усадки определяется температурой эвтектики и коэффициентом расширения того металла, который количественно преобладает в том или ином сплаве.

Усадочные явления, и линейная усадка в частности, играют большую роль при получении качественных отливок. В отдельных случаях с учетом условий заполнения формы и состава сплава не представляется возможным получить качественные отливки.

Построение и учет характера кривых на диаграммах состав - усадка позволяют дать оценку сплавам, которые в большей или меньшей степени подвержены появлению усадочных дефектов в зависимости от температуры и состава.

Усадка сплавов и возникновение трещин; кристаллизационные трещины

Многочисленные теоретические и экспериментальные данные позволяют установить закономерности между изменением усадки, характером затвердевания сплавов и образованием трещин, возникающих в отливках при затвердевании в интервале кристаллизации.

Существующее в настоящее время представление о причинах возникновения горячих трещин в отливках связано не столько с механическими свойствами сплавов, сколько с характером протекания процессов кристаллизации, усадки сплавов в процессе затвердевания. Признано, что возникновение трещин происходит на стадии жидко-твердого состояния сплавов в отливках. Структура отливок, условия затвердевания определенным образом влияют на их склонность к растрескиванию.

Опыт работы по получению отливок сувенирно-подарочных изделий из сплавов на основе меди позволяет сделать заключение, что опасность возникновения трещин в отливках из сплава, подверженного этому явлению, возрастает при неравномерном сечении отливки, отклонении от технологических режимов литья (особенно температуры).

Заливка в холодную форму сплавов с широким интервалом кристаллизации способствует проявлению большого температурного градиента между лицевой поверхностью отливки и ее центром. В таких условиях и при затрудненной усадке чаще всего возникают горячие трещины в отливках. При этом, чем больше разность температур по сечению отливки, тем больше опасность возникновения трещин на лицевой поверхности, так как наличие большого числа жидких прослоек между дендритами в наружной части способствует нарушению сплошной корки закристаллизовавшегося сплава.

Для чистых металлов, эвтектик и сплавов с узким интервалом кристаллизации, когда затвердевание проходит "сплошным фронтом", без образования закристаллизовавшегося остова, прослойка жидкости отсутствует, дендриты не отделяются один от другого и не нарушается сплошность наружной поверхности отливок. На практике в отливках из таких сплавов горячие трещины отсутствуют.

Трещиноустойчивостъ, ее зависимость от состава сплава и вида диаграммы состояния

Термином "трещиноустойчивостъ" определяется способность сплава противостоять образованию трещин в литых образцах. Изменение трещиноустойчивости сплавов теснейшим образом связано с характером кристаллизации, проявлением линейной усадки, прочностью и пластичностью сплава в эффективном интервале кристаллизации. Разрушение затвердевающего образца происходит в тех случаях, когда начавшаяся линейная усадка вызывает такую пластическую деформацию, которая превосходит пластичность сплава при данных условиях. Возникающие от затрудненной усадки напряжения реализуются в виде пластических деформаций в полностью затвердевшем металле. Чистые металлы и сплавы с большим количеством жидкости к концу кристаллизации не склонны к горячеломкости при затвердевании. Сплавы с широким интервалом кристаллизации, как было показано ранее, склонны к образованию горячих трещин, так как линейная усадка начинает реализовываться в жидко-твердом состоянии, когда жидкая фаза между дендритами способствует отрыву их и появлению разрыва сплошности на поверхности и в объеме отливок.

На рис. 68 представлен график изменения трещиноустойчивости (и горячеломкости) в зависимости от состава сплава на диаграмме состояния. Как видно на этом рисунке, эвтектический сплав и соседние с ним сплавы имеют максимальную трещиноустойчивость. Для сплавов с эффективным интервалом кристаллизации и в области твердых растворов на основе компонентов А и В трещиноустойчивость снижается - сплавы более всего подвержены образованию горячих трещин - горячеломкости.

Рис. 68. Кривые трещиноустойчивости (1) и горячеломкости (2) сплавов системы А-В. Штриховая линия - линия неравновесного солидуса (tН.Л.У. - температура начала линейной усадки)

Трещиноустойчивость литых образцов при затрудненной усадке определяется как величиной "критического сечения" для сплавов различного состава, так и фактором "критического состава" для образцов одинакового размера. Опыт работы по изготовлению отливок художественных изделий из бронзы и латуни при затрудненной усадке показывает, что кардинальным способом борьбы с возникновением трещин является не поиск легирующих компонентов, которые делают сплавы трещиноустойчивыми, а изменение состава сплава, и, если позволяет технологический процесс, корректировка температурно-скоростных режимов заливки и охлаждения отливок. Изменение сечения и формы отливок - также эффективный метод борьбы с горячими трещинами.

Объемная усадка. Усадочная раковина и усадочная пористость

Объемная усадка определяется различием плотности сплава в жидком и твердом состояниях, величиной интервала кристаллизации и характером кристаллизации внутри интервала. При затвердевании сплава типа твердого раствора в какой-то момент существуют, как правило, три зоны: зона полностью жидкого металла в тепловом центре отливки, зона твердого металла у стенок формы и область частичного затвердевания, в которой одновременно существуют жидкий и твердый металлы. Расстояния между волнами начала и конца затвердевания определяют ширину двухфазной области отливки и в значительной мере зависят от температурного интервала затвердевания и скорости охлаждения. Чем шире температурный интервал затвердевания и меньше скорость охлаждения, тем шире пояс одновременной кристаллизации.

В реальных условиях затвердевания, когда не успевают в полной мере протекать диффузионные процессы, сплавы типа твердых растворов кристаллизуются с образованием дендритной структуры. Ветви дендритов, сталкиваясь и переплетаясь одна с другой, создают в определенный момент каркас сросшихся дендритов, внутри которого остается часть незакристаллизовавшегося жидкого сплава. Объемные изменения, связанные с охлаждением сплава от температуры заливки до температуры непрерывной твердой фазы, приводят к образованию в отливке усадочной раковины. Дальнейшее охлаждение и затвердевание остаточной жидкости приводят к образованию рассеянной усадочной пористости.

На рис. 69 представлены качественные зависимости различного рода усадочных дефектов в сплавах системы А - В (раковины, усадочные пустоты, пористость), возникающих вследствие различия в процессах кристаллизации сплавов разных составов, обусловленного их положением на диаграмме состояния.

Рис. 69. Кривые усадочных дефектов сплавов системы А - В при литье в медленно охлажденную форму: 1 - ширина пористой области; 2 - общий объем усадочных пустот; 3 - объем усадочной пористости; заштрихован объем усадочных раковин, определенный ординатами между кривыми 2 и 3

Основная закономерность в распределении усадочных пустот в сплавах в зависимости от положения их на диаграммах состояния находит свое подтверждение в результатах практических и теоретических данных для сплавов на основе меди.

Бинарные сплавы Cu - Sn и Cu - Si, имеющие в области α-твердых растворов широкий интервал кристаллизации, обладают рассеянной усадочной пористостью с максимумом, соответствующим границе насыщения твердого раствора. Двойные сплавы Cu - Sn и Cu - Si являются основой промышленных оловянных и кремнистых бронз, которые могут использоваться для получения художественных изделий методом точного литья по выплавляемым моделям.

На практике усадочная пористость часто сопровождается газовой пористостью, что влияет на качество лицевой поверхности отливки.

Сплавы Cu - Al, Cu - Zn кристаллизуются в узком интервале температур в области α-твердых растворов. Появление усадочной раковины в них обусловлено понижением уровня жидкого металла относительно затвердевающей наружной оболочки отливки вследствие термического сжатия жидкого металла и уменьшения объема при переходе его в твердое состояние.

Отливки, полученные из сплавов на основе медноцинковых и медноалюминиевых сплавов (латунь, алюминиевая бронза), имеют плотную и качественную поверхность.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..