содержание .. 80 81 82 83 84 85 86 87 88 89 ..

Нанесение покрытия на кожи из раствора по способу коагуляции

Искусственная кожа, изготовленная по способу

коагуляции раствора полиуретана, называется поромерик — микропористая

полиуретановая искусственная кожа и среди всех видов искусственных кож

занимает особое положение. Это объясняется тем, что сырье, применяющееся

для ее изготовления (покрывная масса и нетканая основа) и технология

изготовления этих продуктов являются специфическими и имеют мало общего

со всеми другими технологиями изготовления искусственной кожи.

Принцип образования микропористых слоев полиуретана состоит в том, что

слой из раствора полиуретана в диметилфор-мамиде (ДМФ) обрабатывают

нерастворителями, которые неограниченно смешиваются с ДМФ, но не

растворяют полиуретан. Благодаря такой обработке первоначально внутри

слоя полиуретанового раствора происходит разделение фаз: жидкой фазы

(смесь ДМФ и нерастворителя) и твердой фазы, содержащей частицы твердого

полиуретана. В результате фазового разделения в слое раствора образуется

структура из сросшихся частиц полиуретана, между которыми образуются

пространства, заполненные жидкой фазой. Последующее удаление жидкой фазы

(растворителя с большим количеством нераствори-теля) приводит к

образованию полых пространств (пор).

Естественно, что вследствие своей пригодности в качестве нерастворителя

применяется самый дешевый нерастворитель — вода. Резюмируя, можно

сказать, что микропористые полиуретановые пленки получают путем

коагуляции полиуретандиме-тилформамидных слоев в водной среде.

На практике этот процесс применяется при изготовлении кожи прямым и

переносным способами нанесения полиуретана на волокнистую основу, а

также при производстве безосновной кожи.

При прямом способе на основу, ранее пропитанную раствором полиуретана с

последующей его коагуляцией в воде и сушкой, наносят с помощью щелевой

фильеры или валкового наносного устройства слой полиуретанового

раствора. Далее основа поступает в туннельную термокамеру (климатическую

камеру), в которой с помощью содержащего ДМФ влажного воздуха,

подаваемого соплами с постоянной скоростью, происходит предкоагуляция в

слое полиуретанового раствора. В следующей за термокамерой

коагуляционной ванне завершается образование микропористой структуры

путем коагуляции в смеси ДМФ с водой.

С помощью промывного проходного аппарата, входящего в линию для

получения поромерика, синтетическая кожа посредством многократных

промывок и отжимов освобождается от задержавшегося в ней ДМФ и после

сушки в сопловой или сетчатой барабанной сушилке и охлаждения

сматывается в рулоны (рис. 3.18) и подвергается отдельно проводимым

процессам облагораживания.

Рис. 3.18. Схема изготовления поромерика прямым

способом:

1 — несущая основа; 2 — щелевая фильера; 3 — туннельная термокамера; 4 —

сопла; 5. — коагуляционная ванна; 6 — промывные ванны; 7 — сетчатая

барабанная сушилка; 8 — охлаждающие валки

Технологическими особенностями получения микропористой искусственной

кожи прямым способом являются: применение определенных типов

полиуретанов и растворов для покрытий с вязкостью 10 000—30 ООО мПа • с

и, как правило, окрашенных.

При пропитке волокнистой основы во избежание неравномерного отложения

полиуретана в основе последнюю предварительно увлажняют, в результате

чего немедленно образуется пористая структура. Благодаря этому можно в

дальнейшем избежать отрицательных эффектов на поверхности (например,

эффект апельсиновой корки).

Наиболее часто применяющимся наносным устройством в этом случае является

щелевая фильера.

Путем эффективного отсоса воздуха предотвращается выделение ДМФ в

рабочее помещение и превышение показателей ПДК. Предварительная

коагуляция требует очень точного соблюдения параметров процесса.

Существует четыре фактора в зависимости от применяемого полиуретана,

влияющих на степень и равномерность предварительной коагуляции: скорость

движения основы с нанесенным слоем раствора полиуретана (в зависимости

от длины туннельной термокамеры); влажность воздуха; температура;

скорость прохождения воздуха по ширине пленки.

Оптимальные параметры процесса складываются эмпирически для каждого типа

полиуретана и каждой машины. После длительного бездействия туннельная

термокамера, параметры влажного воздуха которой постоянно поддерживаются

особой установкой на одном уровне, подогревается до рабочих параметров в

основном воздухом комнатной температуры. В результате этого

нежелательные продукты конденсации не могут капать на пленку и тем самым

повреждать ее.

В коагуляционной ванне завершается образование микропористых структур,

начавшееся в туннельной камере предварительной коагуляции. В зависимости

от применяющегося типа полиуретана и интенсивности предварительной

коагуляции пленка должна пройти более или менее большое расстояние,

прежде чем она сможет соприкоснуться с первым направляющим валком. При

коагуляции в ванне должна быть достигнута такая концентрация ДМФ в ней,

которая позволяет осуществить экономически целесообразную ректификацию.

В микропорах покрытия, находящегося в промывной ванне, происходит

постоянное падение концентрации растворителя до концентрации промывных

ванн, вследствие чего ДМФ удаляется из полученной микропористой

структуры.

Поскольку ДМФ вымывается из искусственной кожи ступенчато, число

необходимых процессов промывки, а вместе с тем и число промывных ванн

зависят от скорости движения основы, концентрации ДМФ в коагуляционной

ванне, интенсивности процесса промывки в ваннах, температуры промывки.

Работа промывных ванн осуществляется по принципу противотока. В

последнюю промывную ванну непрерывно подается вода, которая движется

навстречу основе. В промежуточных промывных ваннах вода все более

обогащается ДМФ, достигая такой концентрации, которая позволяет осу-

ществить процесс его регенерации. Полученная смесь

ДМФ — вода разделяется в ректификационной установке.

Сушка искусственной кожи происходит после окончания промывки на натяжных

рамах, в сетчато-ленточной или сетчато-барабанной сушилке.

Под классическим поромериком понимают микропористую искусственную кожу,

имеющую кожеподобный вид и применяемую исключительно в обувной

промышленности в качестве кожи для верха обуви. Поромерик изготовляется

различной толщины.

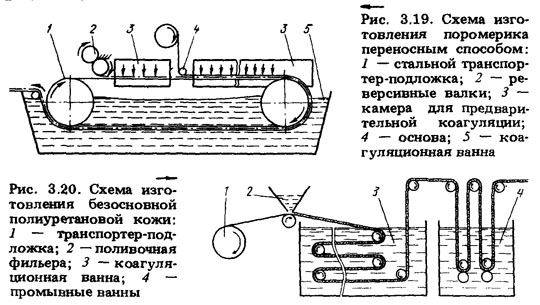

При переносном спо со б е нанесения покрытия применяется стальной

транспортер-подложка, на который с помощью системы реверсивных валков

или щелевой фильеры наносится слой полиуретанового раствора. После того

как слой подвергся предварительной коагуляции (предкоагу-ляции),

накладывается основа и в следующей более длинной циркуляционной камере

предкоагуляция продолжается. Коагуляция полиуретанового слоя происходит

в коагуляционной ванне на ’’отрезке обратного пути” бесконечного

стального транспортера-подложки (рис. 3.19).

При получении безосновной полиуретановой кожи смесь полиуретана, ДМФ и

хлорида натрия наносят поливом на транспортер-подложку из спекшегося

полиэтиленового порошка (рис. 3.20).

Коагуляция и вымывание хлорида натрия из слоя раствора полиуретана

происходит соответственно в коагуляционной и промывных ваннах,

интенсивность работы последних увеличивается с помощью насосов.

Основной пористый слой, полученный после отделения транспортера-подложки

(спекшегося полиэтиленового порошка) , имеет поры размером 20—100 мкм,

которые образовались в результате вымывания хлорида натрия. Микропоры,

образовавшиеся в результате процесса коагуляции, имеют величину 1—5 мкм.

Основной слой, соединенный с лицевым слоем,

полученным аналогично основному, через промежуточный слой, не содержащий

ДМФ, но содержащий хлорид натрия, подвергается еще раз коагуляционному

воздействию воды и затем поступает на дальнейшую переработку.

Таким образом получают конечный продукт — трехслойную синтетическую кожу

без основы.

Другие способы получения полиуретанового покрытия. Наряду с приведенными

выше технологиями производства полиуретановой искусственной кожи

существуют еще способы изготовления ее, которые хотя и можно причислить

к двум описанным, но имеют некоторые типичные особенности, и будет

уместным описать их отдельно.

Так, например, приобрели особенное значение способы, которые позволяют

совместить синтез полиуретана с получением полиуретановой вспененной

искусственной кожи. Для этой цели применяются полиуретановые композиции,

не содержащие растворитель. Отдельные полиуретанообразующие компоненты

смешиваются в смесительной камере и далее через комплектную дозирующую

установку направляются непосредственно на агрегат для нанесения покрытия

переносным способом.

Технология переносного способа нанесения покрытия с использованием

бумажного транспортера-подложки здесь снова занимает доминирующее

положение.

Время, прошедшее от смешения компонентов до начала реакции их

взаимодействия и порообразования, так называемое время активации,

составляет у существующих в настоящее время полиуретанообразующих систем

5—15 мин, так что смешение компонентов должно проводиться

непосредственно на наносных агрегатах.

Полиуретановые пены применяются также для получения адгезионного или

промежуточного слоев искусственной кожи.

Изготовление вспененной искусственной кожи может проводиться также путем

механического вспенивания дисперсий: каучукового латекса или

полиуретана. При этом также используется переносный способ нанесения

покрытия с бумажным транспортером-подложкой.

Существует способ получения вспененной искусственной кожи, состоящей из

вспененного ПВХ-слоя и лицевого полиуретанового слоя на агрегате для

трехкратного наложения. При этом используется бумажный

транспортер-подложка.

Возможно изготовление различных полиуретановых искусственных кож путем

коагуляции пропитанных различных текстильных основ. Ассортимент

полиуретановых искусственных кож расширяют с помощью промежуточной или

дополнительной отделки.

Искусственные кожи наппа и велюр также получают способом коагуляции.

При изготовлении искусственной кожи с помощью

экс-трузионно-дублировочного устройства термопластичная пленка еще в

пластичном состоянии дублируется с текстильной основой. Эта пленка

изготовляется на экструдере. Грануляты или

предпластицированные термопластические массы

пластици-руются в экструдерах, и из плоской широкой щели формующей

головки продавливается пленка.

Для хорошей адгезии между основой и пленкой основу непосредственно перед

дублированием необходимо подогреть до температуры 100—150° С. Благодаря

этому замедляется охлаждение пленки и в большинстве случаев улучшается

адгезия.

Непосредственно после дублирования полотно можно подвергнуть тиснению

для придания соответствующего грифа лицевой пленке.

Этот способ получения дублированных материалов в настоящее время имеет

небольшое значение для изготовления искусственной кожи.

содержание .. 80 81 82 83 84 85 86 87 88 89 ..