содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

6.3. ПРОВЕДЕНИЕ ВЕРТИКАЛЬНЫХ ВЫРАБОТОК

К началу сооружения вертикального ствола должно быть закончено строительство

автодорог и во многих случаях подъездной железнодорожной ветки, а

строительная площадка должна быть обеспечена энергией и водой. Затем

проходят устье ствола обычно с использованием временного проходческого

оборудования и экскаватора. Породы вынимают на глубину до 3— 5 м без

установки крепи, после чего снизу вверх возводят монолитную бетонную крепь.

Водоотлив в зависимости от притока воды осуществляют бадьями вместе с

породой или забойными насосами. Проветривание забоя ствола производят с

помощью вентилятора, установленного на поверхности.

Далее приступают к проходке основной части ствола. В зависимости от

устойчивости и водоносности горных пород различают обычные и специальные

способы сооружения стволов. Обычные способы применяют при проходке стволов

по устойчивым и малообводненным породам, когда вода из забоя может быть

удалена на земную поверхность с помощью водоотливных средств, а стенки

ствола при обнажении остаются устойчивыми до возведения крепи. В остальных

случаях и в сложных горногеологических условиях применяют специальные

способы.

При проходке стволов буровзрывным способом одним из наиболее трудоемких

процессов является бурение шпуров, которое занимает до 20—30 % общей

продолжительности проходческого цикла. Число буримых шпуров и их глубину

определяют в зависимости от крепости пород и принятой технологической схемы

проходки ствола.

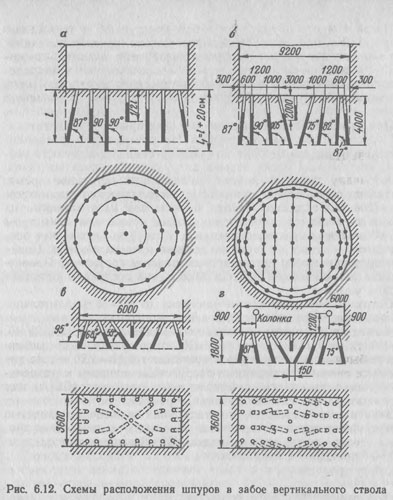

При проходке стволов круглой формы поперечного сечения по породам с

горизонтальным и наклонным залеганием шпуры располагают по концентрическим

окружностям (рис. 6.12,а), а при крутом залегании пород — по их простиранию,

образуя клиновый вруб (рис. 6.12,6). При прямоугольной форме поперечного

сечения ствола применяют пирамидальный (рис. 6.12, в) или клиновой вруб

(рис. 6.12,г).

Шпуры бурят переносными перфораторами ПП-63С, а также установками БУКС-1М,

СМБУ-ЗМ и др. Сжатый воздух для бурильных машин подают с поверхности от

компрессорных станций по трубопроводу диаметром 150—200 мм.

После полного обуривания забоя приступают к заряжанию шпуров. При отсутствии

выделения метана применяют скальный аммонит № 1, а при вскрытии газоносных

пластов — аммонит Т-19. В качестве средств взрывания используют

электроде-тонаторы мгновенного и короткозамедленного действия. Перед

взрыванием оборудование из забоя поднимают на безопасную высоту.

При проходке стволов применяют, как правило, нагнетательный способ

проветривания забоев. На поверхности устанавливают два вентилятора: один для

подачи больших количеств воздуха, включаемый после взрыва для удаления

ядовитых газов, другой — для меньшей подачи, работающий остальное время.

Вентиляционные трубы применяют металлические диаметром 500—1200 мм с длиной

секции 3—4 м или изготовленные из хлопка и лавсана с полихлорвиниловым

покрытием диаметром 500, 600 и 800 мм с длиной секции 5, 10 и 15 м.

Отставание вентиляционного става от забоя не должно превышать 15 м. После

проветривания забой приводят в безопасное состояние. Проветривание и

приведение забоя в безопасное состояние занимает около 1 ч.

Погрузка породы в стволе занимает до 40—50 % длительности проходческого

цикла. Она ведется пневматическими грейферными погрузочными машинами с

механическим (КС-2У/40, КС-1МА, 2КС-1МА) и ручным (КС-3) вождением по забою.

Вместимость ковшей грейферов составляет 0,22—1,25 м3. За рубежом применяют

грейферные погрузочные машины с радиаль-но-круговым вождением грейфера в

виде мостового (США) или настенного (ФРГ, Великобритания) кранов.

Возведение постоянной крепи в стволе достигает 40 % общей трудоемкости

проходческого цикла.

В зависимости от последовательности выполнения процессов по выемке породы и

возведению крепи различают четыре основных технологические схемы проходки

стволов: последовательную, параллельную, совмещенную и параллельно-щитовую.

Последовательная схема (рис. 6.13, а) предусматривает разделение ствола по

глубине на звенья высотой по 10— 40 м. Работы по выемке породы и возведению

постоянной крепи в одном и том же звене выполняют последовательно: сверху

вниз производят выемку породы и устраивают временную крепь из металлических

колец, затем снизу вверх возводят постоян-

ную крепь с демонтажом или оставлением временной крепи в зависимости от

устойчивости пород. Во время работ по возведению постоянной крепи выемку

породы в забое ствола не производят. Последовательная схема характеризуется

низкими скоростями проходки (15—25 м/мес) и применяется в основном при

углубке и специальных способах проходки стволов, а также при небольшой их

глубине.

При параллельной схеме (рис. 6.13,6) работы по выемке породы и возведению

постоянной крепи ведут в двух -смежных звеньях, а на их стыке размещают

полок.

Совмещенная схема проходки стволов (рис. 6.13, в) за счет возведения

постоянной крепи с отставанием более 3—

5 м от забоя позволяет отказаться от применения временной крепи, что

допускает лишь частичное совмещение процессов во времени. Средняя скорость

проходки составляет 60—75 м/мес максимальная—200 м/мес. Совмещенная схема

является в СССР наиболее распространенной — 95 % стволов сооружают по такой

схеме.

Параллельно-щитовая схема (рис. 6.13,г) характеризуется тем, что работы по

выемке породы и возведению постоянной крепи осуществляют одновременно в

одном звене сверху вниз. При этом роль временной крепи выполняет

щит-оболочка длиной 5—20 м, а постоянная крепь возводится с подвесного

трехэтажного полка. Схема позволяет достигать высокой скорости проходки и

применяется при диаметре ствола более 6,5 м, глубине его более 700 м и

устойчивых породах.

Порядок работ по возведению бетонной крепи при совмещенной технологической

схеме следующий. Перед взрыванием шпуров металлическая передвижная опалубка

находится на расстоянии 1,5—2 м от забоя. После взрывания разрушенные породы

занимают пространство между забоем и опалубкой. При погрузке породы опалубку

отрывают от крепи и по мере погрузки породы опускают. Когда часть взорванной

породы убрана, а опалубка опущена, под ее нижнюю часть подсыпают мелкую

породу и укладывают бетон на высоту 1—1,5 м. Через 1—1,5 ч после набора

бетоном необходимой прочности приступают к дальнейшей погрузке породы с

одновременной укладкой бетона за опалубку.

Для крепления стволов в породах с коэффициентом крепости

f=8-4 или

вентиляционных стволов, не оборудованных подъемными установками, используют набрызгбетонную крепь или ее сочетание с анкерной крепью и металлической

сеткой. Обводненные стволы крепятся тюбингами.

Подъемные устройства при проходке стволов служат для спуска и подъема людей,

оборудования и инструментов, спуска материалов и подъема породы. Подъемные

машины применяют одно- или двухбарабанные при одно- или двухконцевом

подъеме. В качестве подъемных используют стальные круглопряд-ные

некрутящиеся канаты диаметром 25—43,5 мм. Подъем и спуск грузов производят в

проходческих самоопрокидных бадьях бочкообразной формы вместимостью 1,6—6,5

м3.

Для удержания на весу и перемещения по стволу предохранительных полков,

насосов и труб служат поддерживающие канаты. Для устранения раскачивания

бадьи во время ее движения по стволу используют направляющие канаты. Для

направления движения бадьи по направляющим канатам служат направляющие рамки

с предохранительным зонтом.

Применение стволопроходческих комплексов КС-1М/6,2, КС-2У, ДШП-1, КС-8, КС-9

и других позволяет улучшить технико-экономические показатели проходки

стволов буровзрывным способом. Например, комплекс КС-1М/6,2, предназначенный

для сооружения стволов глубиной более 700 м и диаметром 6,2 по

параллельно-щитовой схеме при креплении ствола бетоном, позволяет довести

скорость проходки до 250—400 м/мес.

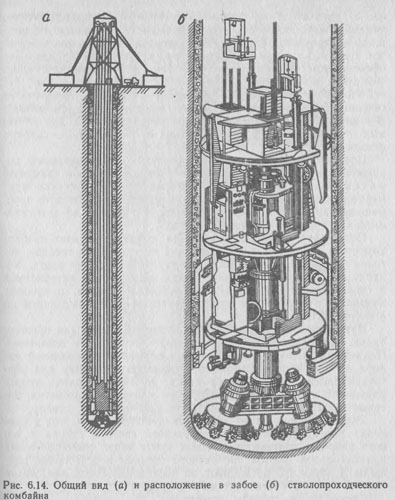

Стволопроходческий буровой комбайн ПД-2 (рис. 6.14) используют для проходки

стволов диаметром 6—7 м в свету и глубиной до 1 км по породам с

коэффициентом крепости f<=6. Исполнительный орган комбайна представляет

собою два планетарных диска, вращающихся одновременно вокруг собственной оси

и оси ствола. На дисках крепят резцы из твердого сплава или шарошки, которые

разрушают породу на глубину 1,5 м. Разрушенная порода засасывается

пневмоэлеватором, загружается в скипы и выдается на поверхность.

Максимальная скорость проходки стволов комбайном 11Д-2 превысила 100 м/мес.

Для проведения стволов способом бурения в СССР применили также буровую

установку фирмы «Вирт» (ФРГ), что позволило проводить стволы диаметром в

проходке до 4 м со скоростью 110—130 м/мес и более.

После армирования ствола приступают к проведению сопряжений ствола с

околоствольным двором, которое называют рассечкой. При клетевом подъеме

ширина рассечки примерно равна его диаметру, а высота должна обеспечивать

перемещение длинных предметов (рельсы, балки и т. д.) и составлять, как

правило, не менее 3,5—4 м.

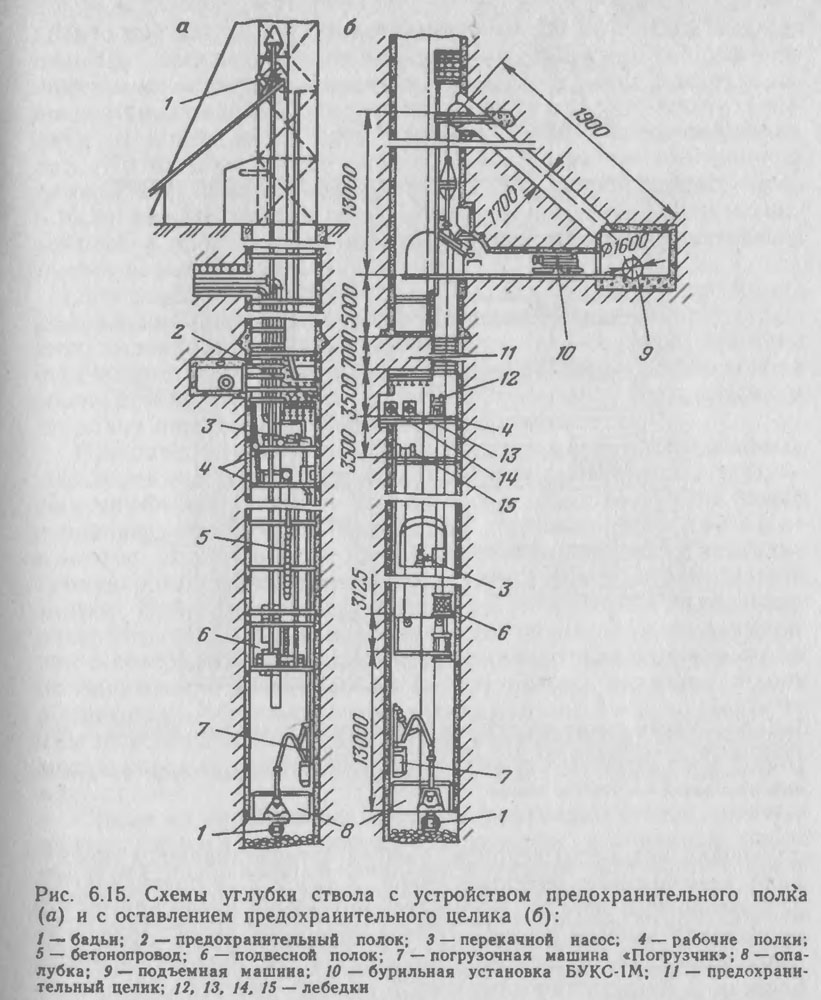

Подготовка новых горизонтов на шахтах вызывает необходимость в углубке

действующих вертикальных стволов, которая может быть выполнена сверху вниз и

снизу вверх. Углубку сверху вниз в мягких породах производят с устройством в

стволе под зумпфом предохранительного полка, в крепких породах — с

оставлением предохранительного целика высотой до 8 м (рис. 6.15).

При оставлении целика в нем проводят гезенк для прохода бадьи, пропуска труб

и устройства лестничного отделения. Подъемную машину устанавливают обычно в

специальной камере на углубочном горизонте. Приемную площадку для разгрузки

бадей устраивают на высоте до 3 м от уровня около-ствольного двора. Бадьи

разгружают в шахтные вагонетки, которые выдаются на поверхность по

действующему стволу.

Углубка ствола снизу вверх заключается в том, что в пределах проектного

контура поперечного сечения ствола с нового рабочего горизонта проводят

снизу вверх сначала гезенк прямоугольной формы поперечного сечения и

небольшой площади, а затем его расширяют по последовательной или совмещенной

технологической схеме сверху вниз.

Специальные способы применяют при проходке стволов в сложных

горно-геологических условиях. К специальным способам проходки относят

ограждение забоя ствола с помощью опережающих специальных крепей, изоляцию

ствола от воды, искусственное упрочнение пород и бурение стволов шахт.

При проходке стволов по неглубоко залегающим рыхлым или плывунным породам

относительно небольшой мощности применяют деревянную или металлическую

забивную крепь. В качестве забивной крепи используют сосновые или дубовые

доски с заостренными концами и металлическими оголовни-

нами или двутавровую, швеллерную, уголковую

прокатную сталь и специальные шпунты. Недостатки применения забивной крепи —

низкая скорость проходки, большая трудоемкость работ и ненадежность.

Опускная крепь представляет собой крепь, погружающуюся в водоносную

неустойчивую породу под действием собственного веса или внешней нагрузки.

При опускной крепи устье ствола проходят обычным способом. Не доходя 1—1,2 м

до кровли водоносных пород, работы останавливают и приступают к возведению

опускной крепи, а затем к ее опусканию через водоносную породу. В процессе

опускания крепи внутри нее производят выемку породы. Когда опускная крепь

дойдет до водонепроницаемой породы и врежется в нее, возводят опорный башмак

и закрепляют постоянной крепью участок сопряжения опускной крепи с прочными

породами. Опускную крепь изготовляют из бетона, кирпича, железобетона и

металлических тюбингов, опускной башмак — из металла, тюбингов,

железобетона. Скорость проходки шахтных стволов с применением опускной крепи

10—30 м/мес.

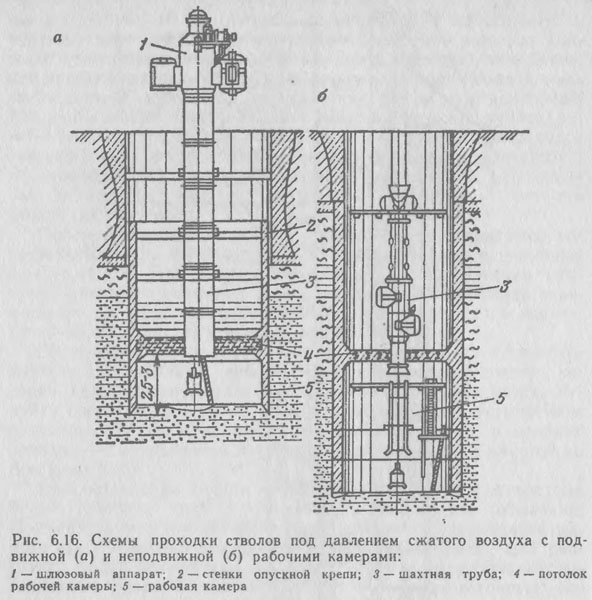

Для борьбы с повышенными притоками воды в забой применяют сжатый воздух. На

высоте 2,5—3 м от режущего башмака устраивают воздухонепроницаемый потолок,

а в пространство между ним и забоем (кесонную камеру) подают сжатый

воздух под давлением^превышающим напор почвенных вод или плывуна. Проходку

ствола под давлением сжатого воздуха осуществляют по двум схемам. По первой

схеме (рис. 6.16, а) в ке-сонной камере производят только выемку породы,

которую выдают на поверхность через шахтную трубу и шлюзовой аппарат.

Постоянную крепь возводят выше подвижной рабочей камеры при нормальном

давлении. По второй схеме (рис. 6.16,6) выемку породы и возведение

постоянной крепи осуществляют в зоне сжатого воздуха при постоянно

возрастающей высоте рабочей камеры.

Для борьбы с притоками воды в ствол применяют также искусственное понижение

уровня подземных вод. Вокруг будущего ствола пробуривают несколько скважин,

через которые откачивают воду, в результате чего образуется депрессиониая

воронка. Внутри воронки породы оказываются осушенными и проходку можно вести

обычным способом.

При пересечении стволом пористых и трещиноватых водоносных пород вокруг него

бурят параллельные скважины, по кото» рым нагнетают в породы изолирующие

вещества. Такой способ изоляции выработки от воды носит название

тампонирования. В зависимости от нагнетаемого в скважину вещества

тампонирование называют цементацией, глинизацией и битумизацией. При

строительстве подземных сооружений наибольшее распространение получила

цементация пород. При ее применении с поверхности вокруг ствола бурят

вертикальные скважины по окружности диаметром на 3—4 м больше диаметра

ствола в проходке. Расстояние между скважинами 2—3 м. Цементацию пород

производят или сразу на всю толщу тампонируемых пород, или отдельными

заходками снизу вверх либо сверху вниз.

Одним из специальных способов проходки стволов является замораживание пород,

при котором в породной толще образуют ледопородный цилиндр и внутри него

строят ствол обычным способом. Для этого вокруг ствола через 0,8—1,3 м бурят

скважины диаметром до 250 мм и в каждую опускают по два става металлических

труб, входящих один в другой. Затем по трубам пропускают охлажденный раствор

хлористого кальция с температурой замерзания —28—35°. Холодильную установку

располагают на поверхности. Диаметр ледопородного цилиндра превышает диаметр

ствола в проходке на 4—8 м. Замораживающие скважины заглубляют в водоупорные

породы на 2—10 м. После того, как вокруг ствола образован ледопородный

цилиндр, холодильные установки переводят в пассивный режим с

холодопроизводительностью, равной 30—40 % холодопроиз-водительности на

конец периода активного замораживания и приступают к проходке ствола. Для

выемки пород применяют пневматические отбойные молотки, а при крепких

замороженных породах — буровзрывной способ при удельном расходе ВВ до 0,5

кг/м3. По окончании строительства ствола производят оттаивание пород путем

повышения температуры рассола на 1—2 °С в сутки. Средняя скорость проходки

стволов в замороженной зоне составляет 28—30 м/мес. Стоимость проходки 1 м

ствола способом замораживания в 1,5—2 раза превышает аналогичный показатель

при обычном способе.