содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

6. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК

6.1. ПРОВЕДЕНИЕ ГОРИЗОНТАЛЬНЫХ И НАКЛОННЫХ ВЫРАБОТОК В КРЕПКИХ И СРЕДНЕЙ

КРЕПОСТИ ПОРОДАХ

Технология проведения горизонтальных выработок в крепких и средней крепости

породах включает в себя следующие процессы: буровзрывные работы,

проветривание и приведение забоя в безопасное состояние, погрузку породы,

транспортирование горной массы, возведение временной и постоянной крепей, а

также вспомогательные работы.

К буровзрывным работам предъявляют следующие требования: разрушение породы в

границах проектного сечения и на полную глубину шпуров, равномерное

дробление породы и небольшой ее отброс от забоя при взрыве. Проведение

выработки осуществляют в соответствии с паспортом буровзрывных работ, в

котором указываются расположение, число, диаметр и глубина шпуров, масса

заряда и длина забойки в каждом шпуре, средства взрывания и

последовательность взрывания шпуров. Параметры буровзрывных работ определяют

для каждого забоя индивидуально в зависимости от крепости, трещиноватости,

устойчивости и выбросоопасности массива, формы и размеров поперечного

сечения выработки и необходимой скорости ее проведения.

При необходимости раздельной выемки угля и породы в смешанном забое с

использованием БВР вначале ведут взрывную отбойку угля, а после его погрузки

— отбойку породы. Обычно раздельную выемку угля и породы применяют на

пластах с углями марок Д, Т и А, мощностью более 0,8 м и при крепких

вмещающих породах. На пластах с углями марок К, ОС и Ж раздельную выемку

используют при мощности пласта 0,6—0,7 м и более.

По окончании взрывных работ забой проветривают, обирают нависшие,

неустойчивые куски породы в кровле и по бокам выработки и устанавливают

временную крепь. В крепких устойчивых породах временная крепь может не

устанавливаться.

Одним из основных процессов при проведении выработок с использованием

буровзрывных работ является погрузка отбитой горной массы, доля которой в

общей трудоемкости проходческого цикла достигает 30—40 %. Основные средства

механизации погрузочных работ — погрузочные машины и скреперные комплексы.

По способу погрузки различают погрузочные машины непрерывного и

периодического действия. Погрузка горной массы может осуществляться

ступенчато или непосредственно в транспортное средство

Погрузочные машины непрерывного действия типа ПНБ имеют исполнительный орган

в виде нагребающих лап и предназначены для погрузки горной массы в вагонетки

или на конвейер при проведении буровзрывным способом горизонтальных и

наклонных (до 18°) горных выработок. Машины типа ПНБ имеют гусеничный ход.

Породопогрузочная машина 1ПНБ 2 (рис. 6.1) состоит из нагребающей части 1,

ходовой части 2, скребкового конвейера 3, систем электрооборудования 4,

гидропривода 5, управления 6 и орошения 7. Нагребающая часть выполнена в

виде рамы, на которой нагребающие лапы с кулисами совершают

возвратнопоступательное и вращательное движения. На раме нагребающей части

предусмотрено устройство для крепления бурильного оборудования. Машина

предназначена для механизации процесса погрузки горной массы кусками

размером не более 500 мм. Принцип работы машины заключается в следующем. За

счет передвижения на гусеницах машина внедряется нагребающей частью в

отбитую горную массу. Нагребающие лапы

Таблица 6.1

|

Показатели |

1ПНБ-2 |

2ПНБ-2 |

2ПНБ-2У |

|

Техническая производительность, м3/мин Коэффициент крепости пород |

2,2 |

2,5 |

1,25 |

|

|

<=12 |

<=12 ±15—18 |

|

|

Предельный угол наклона выработки, градус |

±10 |

± 10 |

|

|

Ширина захвата нагребающих лап, м |

1,3 |

1,8 |

2 |

|

Минимальные размеры выработки в свету (ширина Хвысота), м Скорость движения машины, м/мин: |

2,5Х 1,8 |

3X1,8 |

2,5X1,8 |

|

рабочая |

9,6 |

9 |

9 |

|

маневровая |

— |

16,2 |

16,2 |

|

Суммарная мощность электродвигателей, кВт |

31 |

70 |

70 |

|

Масса, т |

7,5 |

12 |

12,5 |

захватывают и подают на

скребковый конвейер куски породы, который грузит их в транспортные средства.

Краткая- техническая характеристика некоторых погрузочных машин типа ПНБ

приведена в табл. 6.1.

Машину 2ПНБ-2У применяют при проведении наклонных выработок сверху вниз в

комплекте с удерживающей предохранительной лебедкой 1ЛП. При проведении

горизонтальных и наклонных выработок с углом наклона не более 18° в породах

с 16 можно использовать тяжелую погрузочную машину с нагребающими лапами

ПНБ-ЗД2.

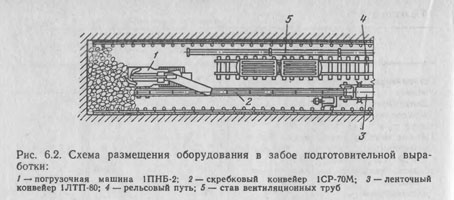

На рис. 6.2 приведена схема расстановки оборудования при работе погрузочной

машины непрерывного действия.

Погрузочная машина периодического действия ППН-1С показана на рис. 6.3. Она

предназначена для погрузки горной массы в транспортные средства при

проведении подготовитель-

ных горизонтальных выработок в шахтах, опасных по газу и пыли. Машина

состоит из корпуса 1 погрузочного ковша 2, ходовой тележки 3, поворотной

платформы 4 с лебедкой для подъема ковша, двух пневмодвигателей 5 и

механизма управления 6. Машина передвигается по рельсам, погрузку породы

совершает также с рельсов. Поэтому рельсовый путь не должен отставать от

забоя более чем на 3—4 м. Размер транспортируемых кусков породы не должен

превышать 0,35 м. Конструкция

Таблица 6.2

|

Показатели |

ППН-1С |

ППМ-4У |

1ППН-5 |

МПК-3 |

|

Производительность, м2/мин |

1 |

1,25 |

1,25 |

2,4 |

|

Вместимость ковша, м3 |

0,2 |

0,32 |

0,32 |

1 |

|

Крупность погружае |

350 |

350 |

400 |

800 |

|

мого материала, мм |

|

|

|

|

|

Фронт погрузки, м |

2,2 |

4 |

4 |

— |

|

Габариты, м: |

|

|

|

|

|

длина |

2,25 |

8,2 |

7,5 |

5,2 |

|

ширина |

1,15 |

1.8 |

1,7 |

1.8 |

|

высота |

1.5 |

2,35 |

2,25 |

2,2 |

|

Суммарная мощность, кВт: |

|

|

|

|

|

пневмодвигателей |

18 |

— |

— |

— |

|

электродвигателей |

— |

21,5 |

21,5 |

55 |

|

Масса, т |

3,8 |

10,0 |

9 |

10 |

ходовой части машины допускает ширину рельсовой колеи 600, 750 и 900 мм.

Для механизации процессов погрузки пород с 16, доставки материалов и

оборудования, подъема и установки верхняков крепи и затяжек применяют

погрузочную машину МПК-3 с боковой разгрузкой ковша и гусеничным ходом.

Краткая техническая характеристика ковшовых погрузочных машин приведена в

табл. 6.2.

Техническая производительность ковшовой погрузочной машины типа ППН (м3/ч)

Рамную металлическую крепь устанавливают преимущественно вручную. Используют

раздвижные стойки временной крепи, подвесные и опирающиеся на стойки рабочие

полки. После разделывания лунок в них помещают опорные части стоек, которые

соединяют с ранее установленной рамой стяжками. Затем устанавливают верхняк,

стяжки верхняка, распорки и проверяют правильность установки рамы отвесом.

Раму расклинивают и укладывают на нее затяжки. По окончании установки рам

закрепное пространство заполняют (забучивают) пустой породой или твердеющим

материалом. Для механизации установки рамной металлической крепи используют

крепеуста-новщик КПМ-8 и крепеподъемник ПТК-1. Плотность установки

арочных крепей в зависимости от крепости пород и ширины выработки составляет

0,8—2 рамы на 1 м выработки.

Трудоемкость возведения одной рамы трехзвенной арочной крепи в выработке с

площадью поперечного сечения в свету 10 м2 при использовании железобетонных

затяжек составляет 5,3 чел-ч, в выработке площадью поперечного сечения 20

м2— 10,6 чел-ч.

При проведении выработок с бетонной крепью используют параллельную,

последовательную и совмещенную схемы производства работ по возведению крепи.

Параллельная схема характеризуется возведением бетонной крепи на расстоянии

30—50 м от забоя одновременно с бурением шпуров и погрузкой породы,

последовательная — тем, что вначале выработку проводят на длину 15—30 м, а

затем забой останавливают и на пройденном участке возводят постоянную крепь.

Комбинированную схему применяют при проведении протяженных выработок в

слабых породах, где возведение бетонной крепи производят с отставанием от

забоя на 5—7 м, частично совмещая ее с бурением шпуров и погрузкой породы.

Для возведения бетонных крепей в шахтах применяют металлические опалубки

ОГУ-1М и ОМП-2 или деревянные. Для доставки и укладки бетонной смеси

используют пневматический бетоноукладчик ПБ-2. Для механизированной укладки

бетонной смеси за опалубку применяют комплексы «Монолит-2» и БУК-3. Для

приготовления бетонной смеси в горных выработках применяют бетономешалку

КГЛ-150. Для возведения тюбинговой крепи в горизонтальных выработках

используют тюбингоук-ладчик ТУ-2Р.

Анкерные крепи устанавливают с помощью переносного станка ПА-1, передвижной

машины для анкерования МАП-1. Прочность установки анкеров проверяют

специальным прибором.

Проветривание тупиковых выработок осуществляют осевыми (СВМ-6М2, типа ВМ и

ВМП) и центробежными (ВМЦ-8, ВЦ-9 и ВМЦГ-7) вентиляторами с подачей воздуха

от 1,4 (ВМП-4) до 26 м3/с (ВМ-12) и давлением от 14 даПа (ВМП-4) до 0,2 МПа

(СВМ-6М2).

Откачку воды из водоотводных канавок в мульдах и приямках производят

погружным насосом НПЭ-2М, а из забоев — турбонасосом Н-1М. Водоотводную

канавку устраивают в выработке обычно вблизи одного из ее боков (рис. 6.4).

В породах с коэффициентом крепости f>10 и притоках воды до 100 м3/ч канавку

не крепят. В породах с коэффициентом крепости f<10 канавки крепят

деревянными, железобетонными или асбоцементными лотками. Сверху канавку

прикрывают щитами или плитами, которые одновременно служат тротуаром.

При проведении выработки для работы бурильных и погрузочных машин на

колесно-рельсовом ходу в забое устраивают

временный рельсовый путь, состоящий из отрезков рельсов длиной 1—2 м,

приваренных к металлическим или уложенных на деревянные шпалы. Для

временного пути используют также выдвижные рельсы. По мере подвигания забоя

временный путь заменяют постоянным.

На расположенные под постоянным путем породы укладывают балластный слой

толщиной 19—20 см из щебня или гравия, железобетонные или пропитанные

антисептиком деревянные шпалы, рельсы Р-24, Р-33 и Р-38 длиной по 6—8 м со

скреплениями. Постоянным путям придают продольный уклон в сторону

околоствольного двора, равный 0,003—0,005, и поперечный уклон в сторону

канавки 0,002. Механизацию работ по укладке рельсовых путей можно

осуществить комплексом ВПУ-1.

Доставку материалов и оборудования в забой при рельсовом транспорте

осуществляют аккумуляторными или контактными электровозами в вагонетках типа

ВГ, ВД и ВДК, людей — в вагонетках ВПГ. При оборудовании выработки

конвейерным транспортом доставку оборудования, материалов и людей производят

в тележках подвесной монорельсовой дороги ДМК или напочвенной дороги ДКН.

Для доставки грузов в шахте используют также бортовые, складные, ящичные и

для металлоарочной крепи контейнеры, которые перевозят на платформах типа П

или ПТК.

Механизацию вспомогательных работ осуществляют: подвеску трубопроводов —

трубоукладчиком ШТУ-2, позволяющим поднимать плеть из нескольких труб массой

1 т на высоту до 3 м; укладку электрических бронированных и гибких ‘

кабелей— кабелеукладчиком ШКУ-1, снабженным барабаном для кабеля длиной 450

м и имеющим производительность укладки до 1,5 км в смену.

Проектное направление при проведении выработок обеспечивают маркшейдерскими

измерениями или с помощью лазерного указателя направления ЛУН-3 конструкции

ВНИМИ.

Проведение наклонных выработок снизу вверх сопряжено

с удержанием погрузочной машины от отхода от забоя вниз, проведение сверху

вниз — с удержанием погрузочного устройства от скатывания или сползания в

забой. В первом случае используют удерживающие барабаны, опорные устройства.

Во втором случае в машинах применяют усиленные тормозные фрикционы,

устройства с контргрузом и предохранительные лебедки типа 1ЛП. Погрузочные

машины применяют в выработках с углом наклона до 8°.

Для механизации погрузки породы или угля при проведении уклонов с площадью

поперечного сечения более 5,9 м2 и углом наклона до 35° используют

скреперную погрузку (рис. 6.5). Скрепер, приводимый в движение скреперной

лебедкой, доставляет отбитую горную массу на скреперный полок, где ее

перегружают в скип. Полок находится от забоя на расстоянии не более 25—30 м.

При этом скорость проведения уклона может достигать 150 м/мес.

Для проведения буровзрывным способом выработок с углом наклона не более 25°

в породах с f<16 в шахтах, опасных по газу или пыли, используют комплекс

«Сибирь». Он состоит из платформы, двух гидравлических погрузочных машин,

перегру жателя, двух бурильных машин и крепеустановщика. Скорость проведения

выработки таким комплексом составляет 135— 140 м/мес.

В последние годы для проведения выработок по породам с коэффициентом

крепости /=6-4-10 созданы проходческие комплексы КРТ и «Союз-19У». Под

проходческим комплексом понимают комплекс горных машин и механизмов

технологически (функционально), кинематически и конструктивно связанных

между собой, который предназначен для проведения горных выработок. Основной

частью проходческого комплекса является проходческий комбайн — машина,

механизирующая процессы разрушения пород и погрузки горной массы в

транспортные средства.

К отличительной особенности проходческого комплекса относится наличие

средств механизированного крепления выработки. Например, в комплекс КРТ

входят комбайн, транспортный мост с манипулятором и прицепное оборудование.

Комбайн состоит из исполнительного органа роторного типа, щита, ре-дукторной

группы с механизмом радиальной подачи, распорного устройства, бермовых

режущих органов и лемехов. Исполнительный орган комбайна разрушает породный

массив, а бермо-вые органы придают выработке арочную форму. Перемещается

комбайн с помощью распорно-шагающего устройства. Горная масса в транспортные

средства загружается с помощью мостового перегружателя. По раме

перегружателя передвигается манипулятор, с помощью которого поднимают и

устанавливают металлическую арочную пятизвенную крепь. Прицепное

оборудование комплекса включает гидравлический модуль с пультом управления,

пылеотсасывающую установку и насосную станцию для орошения.

Краткая техническая характеристика проходческих комплексов КРТ и «Союз-19У»

приведена в табл. 6.4.