содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

4.3. МАТЕРИАЛЫ ДЛЯ КРЕПЕЙ

ГОРНЫХ ВЫРАБОТОК

В качестве материалов для крепей горных выработок используют металл, бетон,

железобетон, дерево, кирпич, пластобетон, углепласт, стекловолокно и др.

Любой из перечисленных материалов имеет свою область применения, которая

определяется его свойствами и стоимостью.

Металл для шахтной крепи применяют в виде профильного проката. При

изготовлении проката используют малоуглеродистые и низколегированные стали.

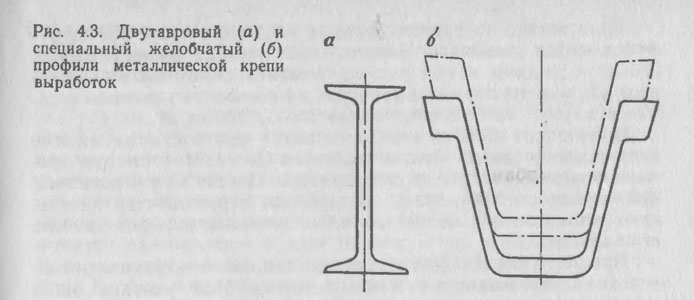

Металлический прокат имеет форму двутавровых балок и балок специального

профиля СВП (рис. 4.3), а также швеллерных балок и рельсов. Профиль СВП

выпускают пяти типоразмеров массой соответственно 14, 17, 19, 22 и 27 кг/м.

Он изготовляется из стали марки Ст. 5 или низколегированных сталей.

Кроме указанных профилей используют арматурную гладкую сталь и металлические

тюбинги—сегменты, имеющие криволинейную плиту (спинку) и ребра жесткости.

Металлические тюбинги изготавливают из серого чугуна или стали.

Вяжущие вещества используют для приготовления искусственных каменных

материалов. В качестве вяжущих применяют цемент, гипсоцемент и синтетические

смолы. Цемент становится вяжущим только в соединении с водой. В зависимости

от соотношения смешиваемых количеств воды и цемента, оцениваемого по

водоцементному отношению В/Ц, цементный раствор обладает различными вяжущими

свойствами. Марка цемента означает предел прочности на сжатие образца в

десятых долях МПа, изготовленного из одной части цемента и трех весовых

частей песка, при В/Ц= 1 : 2,5.

Наиболее широко при креплении выработок используется получаемый обжигом до

спекания смеси известняка и глины силикатный цемент — портландцемент марок

300, 400, 500 и 600. Период схватывания обычного портландцемента после

смешения с водой составляет от 45 мин до 12 ч. Для сокращения времени

схватывания к цементу добавляют 1,5—5 % хлористого кальция, хлористого

натрия и др. Синтетические смолы в качестве вяжущих веществ применяют

совместно с цементобетонами. Такие композиции получили названия

пластобетонов.

Наиболее широкое применение, особенно при креплении капитальных выработок,

находит бетон — искусственный каменный материал, содержащий вяжущее, мелкий

и крупный заполнитель и воду. В качестве мелкого заполнителя используют

песок без глинистых частиц, крупного — прочный гравий или щебень. Песок и

гравий называют инертными добавками. Состав бетона определяют по содержанию

весовых частей цемента, песка (А) и крупного заполнителя (Б) 1 : А: Б, а

также по отношению В/Ц. При расходе на приготовление 1 м3 бетона менее 200

кг цемента бетон называют тощим, при расходе цемента 200— 250 кг — средним и

при расходе цемента более 250 кг — жирным. Для крепи горных выработок

применяют в основном средние и жирные бетоны плотностью 2200—2300 кг/м3.

Прочностью бетона считают предел прочности на сжатие кубического образца

бетона размером 15X15X15 см при времени отверждения 28 сут, температуре

15—20 °С и относительной влажности 90—100 %. В шахтном строительстве

используют марки бетона от 100 до 600 с интервалом через каждые сто единиц.

Процесс укладки бетона хорошо поддается механизации на основе использования

бетоноукладчиков. При укладке бетон принимает практически любую заданную

форму. Высокая прочность, монолитность, хорошее сцепление с окружающими

породами делают бетон одним из основных материалов для крепления капитальных

горных выработок и камер

Жидкую смесь вяжущего с мелкими заполнителем (песком) называют раствором.

Раствор используют самостоятельно для заделки швов или приготовления бетона.

Для интенсификации возведения бетонных крепей и снижения расхода крепежных

материалов применяют торкретбетон и набрызгбетон. Торкретбетон — смесь из

цемента, взятого из расчета 750 кг на 1 м3 водоцементного раствора,

песчаногравийного заполнителя с крупностью зерен до 5 мм и воды.

Торкретбетон укладывают на укрепляемую поверхность выработки слоями толщиной

2—3 см каждый под давлением сжатого воздуха 0,2—0,3 МПа.

Набрызгбетон — смесь из цемента, взятого из расчета 400—450 кг на 1 м3

водоцементного раствора, гравийного заполнителя с крупностью частиц до 25

мм, и добавок, ускоряющих отверждение (фтористый натрий и др.), в количестве

2—5 % от массы цемента и воды. Набрызгбетон укладывают на поверхность

выработки слоями общей толщиной 2—8 см

Железобетон — единый искусственный металлокаменный материал, состоящий из

бетона и металлической арматуры. Изготавливают железобетонные конструкции

путем установки металлических элементов и последующей заливки их бетоном. В

качестве арматурных элементов используют круглую сталь гладкого или

периодического профиля и арматурные канаты. Расчетную нагрузку железобетон

может воспринимать после набора бетоном заданной прочности. Железобетонную

крепь изготавливают либо непосредственно в шахте (монолитная крепь), либо на

заводе железобетонных изделий (сборная крепь). Для придания железобетонным

элементам крепи повышенных прочностных свойств металлическую арматуру

предварительно подвергают растяжению, а затем заливают бетоном.

Железобетонные крепи воспринимают не только сжимающие, но и растягивающие

напряжения.

Лесные материалы широко используют для крепления горных выработок, имеющих

ограниченный срок скужбы (до 2—3 лет). Однако известны случаи, когда в сухих

выработках при небольшом горном давлении деревянные крепи, пропитанные

антисептиками, служили свыше 10 лет. Для крепления выработок используют

сосну, ель, пихту, кедр и лиственницу. Наибольшее распространение имеет

сосна. Лесные материалы в шахте применяются в виде бревен, стоек и

пиломатериалов. Бревна — круглый лес диаметром не менее 12 см и длиной 2—

9 м. Стойка — ошкуренный круглый лес диаметром от 7 до 34 см и длиной от 0,5

до 7 м. Пиломатериалы (распилы, брусья, доски и горбыли) получают путем

распиловки бревен на пилорамах. Несущая способность лесных крепежных

материалов невелика. Их удельное сопротивление на растяжение составляет в

среднем 10 МПа, на сжатие—13 МПа.

Для возведения шахтных крепей используют также кирпич марки 150 и 175 и

бетониты — бетонные камни из обычного или силикатного бетона и из доменных

шлаков. Марка бетонитов — не ниже 150. Плотность кирпича в кладке в шахте

принимают не менее 1800 кг/м3.

Достоинства металла — прочность, огнестойкость, долговечность и возможность

повторного использования, недостатки — значительная стоимость и

подверженность коррозии. Достоинством каменных, бетонных и железобетонных

материалов является их высокая прочность на сжатие. Процесс укладки бетона и

железобетона хорошо поддается механизации. Недостаток заключается в малом

сопротивлении на растяжение. Достоинства деревянных материалов — легкость

подгонки к форме выработки и наличие предупредительных признаков перед

разрушением, недостатки — невысокая прочность, низкий процент повторного

использования, подверженность гниению.