содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

Конструкции основных узлов бессальниковых герметичных циркуляционных насосов АЭС

Гидродинамические подшипники скольжения бессальниковых насосов АЭС

По конструктивному исполнению в

бессальниковых насосах находят применение подшипники как с

самоустанавливающимися вкладышами, так и с жестко фиксированными.

Например, в насосах фирмы «Хайворд Тайлер» опорные подшипники выполнены

с самоустанавливающимися вкладышами, а упорный подшипник (рис. 4.7) — из

отдель-ных качающихся подушек (6—10 шт.), опирающихся на упорное кольцо

(подшипник типа Митчелола).

Самоустанавливающиеся подшипники по сравнению с жестко фиксированными

менее чувствительны к перекосам ротора, в них создаются условия для

образования гидродинамического клина, и ©следствие этого они допускают

более высокие удельные нагрузки (при прочих равных условиях). Однако

технологически они сложны и их применение не всегда оправданно.

В отечественной практике большинство бессальниковых насосов выполнено с

жестко фиксированными подшипниками, а необходимые условия для их

нормальной работы обеспечиваются соответствующими допусками на

изготовление узлов и деталей. Для обеспечения циркуляции через

подшипники необходимого расхода воды на вкладышах радиальных подшипников

выполняется несколько (4—6 шт.) продольных канавок. Для того чтобы при

затяжке гайки не раздавить графитовый вкладыш, организуется

гарантированный зазор а.

Опорные подшипники хорошо омываются водой за счет зазора между

подшипником и валом. Для обеспечения его нормального охлаждения

рекомендуется, чтобы площадь соприкосновения вращающегося упорного диска

с неподвижным вкладышем составляла около 70 % общей площади упорного

диска, а остальные 30 % должны занимать канавки для прохода охлаждающей

воды.

Для опорных подшипников с жестко фиксированными вкладышами из

композиционных материалов на основе графита рекомендуются следующие

соотношения основных размеров: L/D= 1,5-2; дельта = 0,1 +

(0,001-0,0025); т = 2 + 0,15, где L — длина вкладыша опорного

подшипника, мм; D — диаметр вала, мм; дельта — диаметральный зазор в

опорном подшипнике, мм; т — толщина вкладыша опорного подшипника, мм.

Размеры вкладыша упорного подшипника выбираются в зависимости от

действий силы и допустимых удельных давлений. На рис. 4.8 представлен

пример конструкции опорного подшипника. Конструкция этого подшипника

выполнена с учетом разности коэффициентов линейного расширения гранита

(4* 10-6 1/°С) и стали [ (10-17) 10-6 1/°С] с

таким расчетом, чтобы в процессе работы не ослабло крепление вкладыша и

не создавались опасные напряжения.

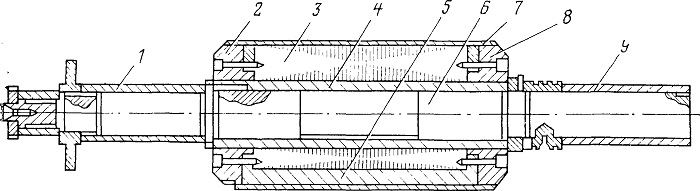

Рис. 4.6. Составной ротор:

1, 9 — втулка подшипников; 2, 8 — защитные торцевые плиты; 3 —

шихтованный пакет «активного железа; 4 — гильза пакета; 5 — стержень

беличьей клетки; 6 — вал; 7 — защитная рубашка

Вкладыши вставлены с натягом 0—0,03 мм в обойму из

нержавеющей стали Х17Н2, имеющей коэффициент линейного расширения 10,3*

10-6 1/°С при t = 200°С. От

проворота вкладыш фиксируется двумя цилиндрическими штифтами. Обойма с

вкладышами вставляется в корпус из нержавеющей стали 0Х18Н10Т

(коэффициент линейного расширения 16,6-10-6 1/°С при

t = 100°С) с зазором 0—0,05 мм. От проворота

обойма фиксируется двумя штифтами; штифты располагаются во взаимно

перпендикулярных плоскостях. От осевого смещения обойма удерживается

гайкой.

Во многих отечественных насосах для вкладышей опорных к упорных

подшипников с успехом применяется фторопластоуглегра-фитовый материал

2П-1000-ЗП, работающий в паре с втулками вала и накладками на пяту,

выполненными из хромоникелевого сплава ВЖЛ-2. Эта пара трения

обеспечивает высокую износостойкость при окружных скоростях до 32 м/с,

удельных нагрузках до 4 МПа и температуре до 160 °С. Материал 2П-1000-ЗП

без повреждений выдерживает нагрев до 250—300 °С. Он готовится путем

вакуумной пропитки деталей из высокопористого графита 2П-1000-3

фторопластовой суспензией. Сплав ВЖЛ-2 обладает высокой коррозионной

стойкостью.

Хорошие результаты дает применение графитофторопластовый материал 7В-2А

(детали спекаются из пресс-массы, представляющей смесь графита с

фторопластом) в паре со стальной деталью из 2Х17Н2, закаленной до Rc —

42-50.

В некоторых отечественных насосах используется разработанный в институте

машиноведения металлокерамический материал С-1 (слой пористой бронзы,

наложенной на жесткую основу и пропитанной фторопластом) в паре со

стальной деталью на 2X13.

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..