содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

3.1.5.

Корпус ядерного реактора АЭС

Корпус — часть ядерного реактора, предназначенная для размещения в ней

активной зоны, отражателей нейтронов и внутри-корпусных устройств и для

организации отвода тепла. Корпус

имеет патрубки для отвода теплоносителя, а также устройства герметизации

внутрикорпусного пространства [24].

Корпус реактора типа ВВЭР (табл. 3.2) представляет собой

сложную конструкцию цилиндрической формы, изготовляемую из цельнокованых

обечаек без продольных сварных швов, что повышает надежность

эксплуатации. Нижняя часть корпуса, где расположена активная зона, как

правило, выполняется в виде целой цилиндрической оболочки с

эллиптическим днищем без каких-либо врезок и отверстий., Входные и

выходные патрубки для подсоединения главных циркуляционных трубопроводов

теплоносителя, а также другие коммуникации располагаются выше верхней

часта активной зоны не менее чем на 1000 мм.

При конструировании и изготовлении корпусов ВВЭР ставится задача

обеспечения многолетней (до 30 лет) надежной эксплуатации реактора при

различных режимах. Корпус реактора работает в очень жестких условиях:

высокие давление и температура теплоносителя, мощные потоки

радиоактивного излучения, значительные скорости теплоносителя, который

даже при высокой степени чистоты является коррозионно-агрессивной

средой. В процессе эксплуатации металл корпуса подвергается

периодическим нагрузкам, связанным с колебанием давления и температуры

при установившихся и переходных режимах и с понижением давления до

атмосферного и температуры до 60 °С при плановых и аварийных остановках.

Потоки ядерного излучения, циклические нагрузки и длительное воздействие

высокой температуры вызывают постепенное изменение свойств материала.

Профилактический осмотр и ремонт элементов корпуса ограничены вследствие

их большой наведенной радиоактивности.'

Для работы в таких условиях предпочтительными материалами являются

перлитные низколегированные стали типа 15Х2МФА и 22К. Помимо высоких

механических и пластических свойств вышеперечисленные стали технологичны

Таблица 3.2. Основные характеристики корпуса ВВЭР

при сварке и изготовлении поковок массой до 200 000

кг и толщиной до 600 мм., Внутренняя поверхность корпуса обычно

покрывается атикоррозионной наплавкой, что значительно уменьшает выход

продуктов коррозии в воду реактора (Корпуса реакторов ВВЭР-365 и

ВВЭР-440 НВАЭС изготовлены без нержавеющей наплавки на внутренней

поверхности. Длительная работа корпусов без наплавки требует тщательного

подбора водно-химического режима.). Изготовление корпусов ВВЭР,

работающих при высоких давлениях (до 16 МПа) и температуре (до 340 °С)

теплоносителя, целиком из нержавеющих сталей невозможно вследствие

нетехнологичности и низкой прочности их.

В Советском Союзе принято заводское изготовление корпусов водо-водяных

энергетических реакторов и их перевозка по железным дорогам. В связи с

этим максимальные габариты корпуса серийного реактора большой мощности

ВВЭР-1000: высота 10880,, наружный диаметр по фланцу 4570 мм,

укладываются с необходимыми зазорами для перевозки по железным дорогам

СССР. Корпус ВВЭР-1000 имеет два ряда патрубков диаметром 850 мм, по

четыре патрубка в ряду, для подключения четырех циркуляционных петель

главного циркуляционного контура.

Применение корпуса с двухрядным расположением патрубков; позволяет

уменьшить габариты корпуса по патрубкам в плане по сравнению с

однорядным расположением, а также упрощает схему циркуляции

теплоносителя в реакторе за счет разделения потока теплоносителя

сплошной кольцевой перегородкой, что частично исключает появление

«горячих» пятен в зоне концентраций напряжений у патрубков корпуса.

Однорядное расположение патрубков на корпусах ВВЭР в свою очередь

значительно упрощает технологию и время изготовления корпуса. С

увеличением единичной мощности ВВЭР и рас-ширением строящихся АЭС

реакторы с однорядным расположением патрубков будут предпочтительнее,

так как определяющим фактором будет время изготовления, а не габариты.

Уплотнение главного разъема и крепление крышки к корпусу осуществляются

с помощью шпилек, при этом обеспечивается прочное прилегание торца

фланца корпуса к торцу фланца крышки. Уплотнение, главного разъема

ВВЭР-1000 осуществляется двумя прокладками, установленными в канавки на

торцевой поверхности фланца крышки. Прокладки изготовлены из труб

диаметром 35x5, наружная поверхность которых покрыта никелем.

Тенденция увеличения единичных мощностей проявляется в атомной

энергетике с большей интенсивностью, чем в энергетике, базирующейся на

органическом топливе, так как темп ее развития существенно выше, чем

всей энергетики в целом. Наиболее важной и сложной деталью будущего

реактора является его прочный корпус, размеры которого ограничивают

мощность.

За рубежом выполняются корпуса диаметром 6—6,5 м из цельнокованых

заготовок. Предварительные разработки корпуса такого диаметра есть и в

СССР. Имеются также проекты изготовления корпуса методом рулонирования,

при котором стенка корпуса выполняется из слоистой

ленты. Этот способ изготовления пригоден и для монтажного исполнения,

поскольку он не требует термообработки корпуса после монтажа.

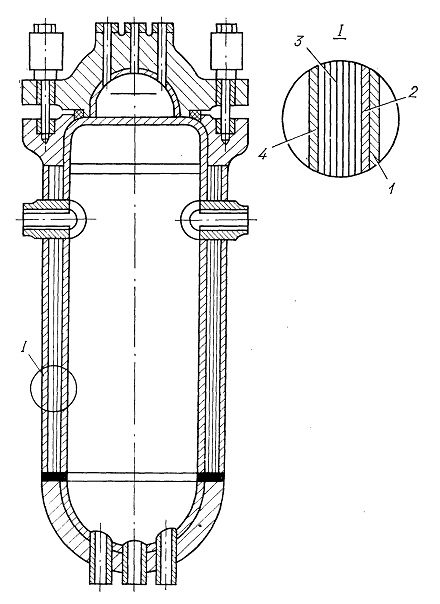

Многослойный корпус (рис. 3.4) более экономичен в изготовлении (сварка

"тонкостенных обечаек не требует специальных условий в отличие от сварки

толстостенных). Его можно собирать на месте сооружения АЭС, проводя

дорогостоящую операцию снятия остаточных напряжений в стенках. Например,

многослойный корпус для судового реактора рассчитан на давление 17,5 МПа

и температуру 613 К. Стенка его представляет несущий корпус из

углеродистой стали толщиной 12,7 мм, покрытый изнутри нержавеющей сталью

и окруженный 18 сварными слоями из углеродистой стали толщиной 6,4 мм

каждый. Изготовление многослойного корпуса проводится на специальной

установке, в которую поочередно поступают отдельные слои, обертываемые

один вокруг другого. Днище корпуса выполнено из одного листа.

Известен также технологический процесс изготовления корпуса высокого

давления для ядерного реактора. Экспериментальный корпус высотой 8 и

диаметром 2,5 м отличается от обычного тем, что его стенки состоят из

большого

числа слоев бандажных полос толщиной 5—15 мм, намотанных на барабан из нержавеющей стали толщиной 20—25 мм. Технологический процесс изготовления корпуса заключается в следующем: барабан, являющийся внутренним слоем, изготовляют из некорродирущего металла, а полосы — из обычной малоуглеродистой стали. Полосы натягивают вокруг сегмента барабана при помощи специального зажимного приспособления, работающего от электродвигателя и движущегося по верхнему ребру изготавливаемого корпуса. Процесс сборки основан на принципе упругого сгибания без подогрева. Затем два конца каждой полосы приваривают к лежащему ниже слою. Соединения между последующими слоями и прилегающими полосами располагают таким образом, чтобы избежать слабых участков. Этот метод также позволяет изготовлять большие корпуса высокого давления непосредственно на строительстве АЭС.

Рис. 3.4. Конструкционная схема реактора с

многослойным корпусом:

1 — нержавеющая наплавка корпуса; 2 — несущий корпус; 3 — слои

концентрические; 4 — обечайка наружная

Так, корпус III блока АЭС «Дрезден» мощностью 800 МВт был изготовлен на

месте монтажа. Его габариты: внутренний диаметр 6,38, высота 21 толщина

стенки 160 мм. Корпус собирался из девяти основных секций на площадке.

Заготовки верхней крышки, секции оболочки и нижней крышки было

отштампованы на горячих прессах, откалиброваны в горячем состоянии и

сварены в заводских условиях; там же были подготовлены кромки под

монтажные швы.

На площадке, которая размещалась в пределах радиуса действия крана,,

выполнялись следующие основные работы: 1) сборка и сварка тяжелых

элементов и кольцевых секций, рентгенографический контроль сварных швов,

сварка монтажных швов и их термообработка после сварки; 2) установка

кондукторов, сверлильно-расточного оборудования и устройств для контроля

окончательных расточек под каналы регулирующих стержней, самих каналов::

3) обработка кольцевых канавок на фланце крышки и сверление отверстий

под резьбовые шпильки; 4) обработка поверхности под прокладку на фланце

кольцевой секции оболочки, сверление и нарезание резьбы в отверстиях для

уплотнения.

Нагрев перед сваркой и после осуществляется с использованием контактных

электронагревателей или газовых горелок.

Очевидно, что проведение монтажных работ требует наличия на месте

монтажа громоздких и дорогих сооружений. На такие расходы целесообразно

идти*, прежде всего при установке на АЭС нескольких реакторов, так как

удельные затраты на подобные сооружения с ростом мощности реактора

снижаются, на такое решение может оказаться экономически приемлемым даже

в том случае», если на АЭС устанавливается всего лишь один, но

сверхмощный реактор.

Изготовление на месте корпусов возможно не только из стали, но и из

предварительно напряженного железобетона, причем применение

железобетонных корпусов полностью может снять вопрос об ограничении

габаритов подобных корпусов.

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..