содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

Дефектация и ремонт топливного насоса высокого давления дизелей М753 и М756

Детали топливного насоса после промывки

подвергают микрометрическому обмеру и дефектации с составлением

ведомости дефектов. Дефектацию прецизионных пар плунжер — втулка

выполняют в следующем порядке:

1. Проверяют перемещение плунжера; для этого промывают пару в бензине,

затем вынимают плунжер из втулки и промывают отдельно. После этого

детали пары переносят в ванну с профильтрованным дизельным топливом и,

не вынимая из ванны, осторожно вводят плунжер во втулку и промывают

совместно. Вынув пару из ванны, проверяют плавность хода плунжера.

Плунжер, выдвинутый из цилиндра на половину длины доведенной

поверхности, должен опускаться во втулку под действием собственного веса

при вертикальном положении втулки и при повороте плунжера вокруг своей

оси на 360 °. Местные сопротивления, препятствующие свободному и

плавному перемещению плунжера, устраняются путем доводки пары по

диаметру 13 мм.

Повреждения, натиры и риски на доведенных поверхностях не допускаются;

засветления, расположенные у спиральных канавок и не препятствующие

нормальному перемещению плунжера, возможны. Повреждения на торцах

устраняются доводкой.

Окончательная годность пары проверяется опрессовкой на специальной

установке. Плунжерную пару заменяют: при наличии трещин любого размера и

расположения, при потере плотности (время падения груза на стенде менее

5 сек), при наличии повреждения, задиров и рисок на цилиндрических

доведенных поверхностях. Разрешается использование годных втулок или

плунжеров при комплектовке плунжерных пар.

2. Нагнетательный клапан с седлом промывают в

бензине, затем в керосине и проверяют посадку клапана. Будучи приподнят

в седле почти на всю длину, он должен садиться на конус при любом

положении без прихватывания. Затем проверяют герметичность клапана на

специальной установке. Риски и царапины на доведенном торце седла

нагнетательного клапана не допускаются, при наличии повреждений торец

доводят.

Клапан и седло заменяют: при трещинах любого размера и расположения, при

зазоре между клапаном и отверстием седла более 0,025 мм.

3. Уплотнительные кольца из красной меди устанавливают только один раз,

обжатые кольца подлежат обязательной замене новыми.

4. Муфта и хвостовик с кулачкового валика, а также пробки без

необходимости не снимают. Внутреннюю полость валика через отверстия в

шейках тщательно промывают бензином. Риски на профиле кулачков и рабочих

шейках, а также овальность и конусность шеек более 0,03 мм выводят

обработкой. На рабочей части профиля кулачков и галтелях дефектов не

допускается. На всех остальных поверхностях допускаются шлаковые

включения или волосовины длиной не более 4 мм каждая, если количество их

не превышает

10 шт. на всей поверхности.

Разрешается увеличение диаметра отверстий в муфте, хвостовике и фланце

кулачкового валика на 6,7 А мм или с постановкой болтов диаметром 6,7А

мм. Отверстия под болты развертывают в сборе. Толщина хрома на шлицах

хвостовика после обработки должна быть не более 0,15 мм. Кулачковый

валик заменяют при наличии трещин любого размера и расположения, скола

цементированного слоя.

5. При неплотной посадке упругой шестерни на шлицах хвостовика

кулачкового валика хвостовик снимают и направляют на хромирование

шлицев.

6. Ступицу и зубчатый венец упругой шестерни заменяют: если есть трещины

любого размера и расположения, при нарушении цементированного слоя на

зубьях венца, при зазорах между ступицей и венцом более 0,12 мм, при

задирах на плоскостях трения венца о ступицу.

7. Толкатель заменяют: если в нем есть трещины и наружный диаметр менее

37,87 мм, если диаметр отверстий в бобышках более 14,05 мм и размер

между бобышками равен 17,5 мм. Овальность и конусность наружной

поверхности допускаются до 0,03 мм, а поверхности отверстия в бобышках

под палец — не более 0,02 мм.

8. Ролик толкателя заменяют: при наличии трещин, при наружном диаметре

менее 29,85 мм и внутреннем диаметре более 19,05 мм.

9. Оси зубчатых секторов и зубчатые секторы с корпуса насоса разрешается

не снимать — достаточно убедиться в отсутствии качки осей и проверить

осевой зазор зубчатого сектора на оси, который допускается в пределах

0,05 — 0,15 мм. Необходимо проверить также, не ослабли ли винты

крепления коробок зубчатых венцов к корпусу насоса.

10. Картер топливного насоса заменяют: если обнаружены трещины, если

диаметр отверстий под толкателем превышает 38,08 мм, а диаметр отверстия

под подшипники кулачкового вала более 62,07 мм, если ширина паза под

палец толкателя более 14,25 мм.

11. Подшипники кулачкового валика заменяют: при наружном диаметре менее

61,95 мм, при внутреннем диаметре более 34,05 мм. Риски в отверстии

подшипника для кулачкового валика зачищают, овальность отверстия

допускается не более 0,03 мм. Незначительные задиры и риски на наружной

поверхности подшипника во избежание нарушения размера разрешается не

выводить, а заусенцы зачистить.

12. Забоины на конической поверхности штуцера, сопрягающегося с

уплотнительным кольцом, зачищать нельзя. Коническую поверхность штуцера

необходимо шлифовать, обеспечив ее расположение под углом 25с30' к

плоскости, перпендикулярной оси штуцера, и биение относительно среднего

диаметра резьбы не более 0,04 мм. Снятие металла при шлифовке

допускается не более 0,1 мм.

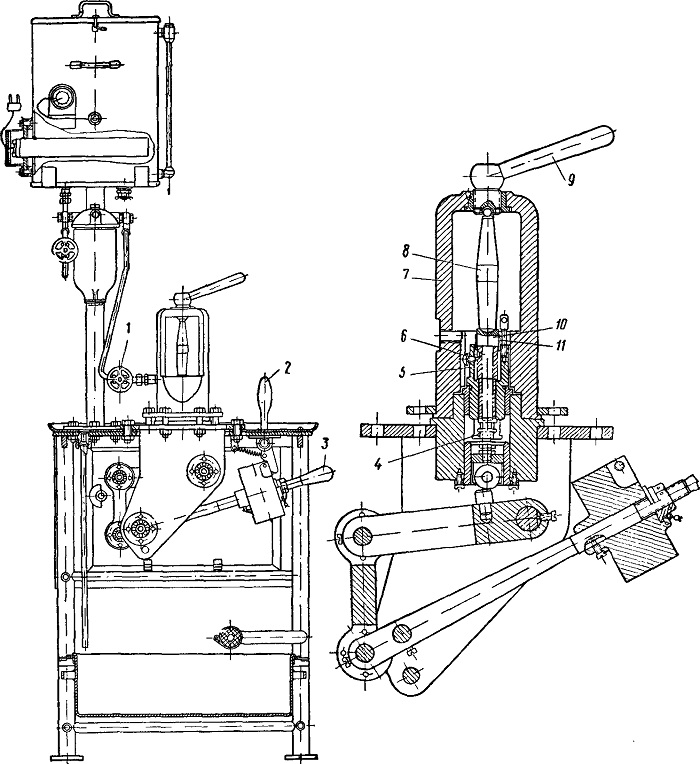

Опрессовка плунжерной пары. Пару плунжер — втулка

проверяют опрессовкой на специальной установке (рис. 96). Давление при

опрессовке создается проверяемым плунжером, который перемещается во

втулке при помощи системы рычагов падающим грузом, действующим на

плунжер с усилием 200 кГ. Опрессовка производится хорошо

профильтрованным дизель-ным топливом ДС или ДЛ при температуре 18—25° С.

ЗапраЕЛяемсе в бачок установки топлиео должно быть проверено на еязкссть

(1,4—1,6 по Знглеру при 20° С), отсутствие еоды и механических примесей.

Перед опрессовкой проверяют тарировку установки по эталонным парам,

полученным от завода-поставщика. Эталонных пар должно быть четыре: две с

временем опрессовки 9 сек и две с временем опрессовки 13 сек. Дие пары с

временем 9 и 13 сек служат рабочими эталонами, ДЕе другие—контрольными.

Если время опрессовки эталонных пар отличается от времени опрессовки,

указанного в паспорте, не более чем на 1 сек, установка считается

настроенной.

Рис. 96. Установка ЛМ. С690-190 для спрессовки пары плунжер — втулка 1— кран; 2— защелка, 3—рычаг с грузом; 4 — ограничитель, 5—стакан; 6 — установочный винт; 7 —корпус установки, 8 — стержень, 9 — рукоятка, 10 —уплотняющая накладка, 11— направляющая втулка

Промытую пару устанавливают в стакан 5. Убедившись, что поводок плунжера

дошел до ограничителя 4, фиксируют цилиндр от проворачивания

установочным винтом 6, цилиндрический конец которого должен войти в паз

цилиндра. Ставят стакан 5 в корпус установки 7 и открывают кран 1,

заполняя втулку топливом. Плунжер при этом находится в нижнем положении.

Для удаления воздуха отводят защелку 2 и дважды рукой опускают рычаг 3 с

грузом, заполнив проверяемую пару топливом. Затем, поставив рычаг 3 с

грузом в исходное положение, убеждаются в том, что плунжер находится в

нижнем положении.

Уплотняющую накладку 10 с направляющей втулкой 11 промывают в дизельном

топливе и устанавливают на доведенный торец втулки плунжерной пары. На

сферическую поверхность накладки 10 ставят стержень 8 и поворотом

рукоятки 9 закрепляют проверяемую пару в корпусе установки 7. Доводку

торца накладки 10 выполняют после опрессовки трех-четырех комплектов

плунжерных пар.

При опрессовке отводят защелку и одновременно включают секундомер, в

момент начала падения груза на упор секундомер останавливают. Опрессовку

делают два раза и записывают данные опрессовки:

После опрессовки пару снимают с установки,

промывают в бензине, а затем в дизельном топливе. Пара считается годной,

если время падения груза находится в пределах 5—13 сек. Если это время

превышает 13 сек, пара подлежит доводке по диаметру 13 мм с последующей

проверкой перемещения плунжера во втулке и опрессовкой. Пары с временем

падения груза менее 5 сек заменяют новыми или у них меняется плунжер.

Время опрессовки для новых плунжерных пар, прошедших обкатку, 9—13 сек.

Доводка пары по диаметру 13 мм производится для устранения натиров,

препятствующих нормальному перемещению плунжера. Доводку выполняют в

специальном патроне доводочной бабки при числе оборотов шпинделя 150—200

об/мин. Порядок доводки следующий.

Зажимают плунжер во вкладыши патрона доводочной бабки. Протерев плунжер

замшей, на поверхность его деревянной лопаточкой равномерным слоем

наносят пасту из окиси алюминия. Надевают втулку на плунжер, включают

электродвигатель и, перемещая рукой втулку вдоль плунжера, производят

доводку пары. Во время доводки втулку попеременно поворачивают то одной,

то другой стороной. Снимают втулку с плунжера и надевают только в

случае, если патрон доводочной бабки неподвижен. При доводке следят,

чтобы втулка не доходила доведенным торцом до поводка плунжера.

Продолжительность доводки должна быть минимально необходимой, чтобы не

было ослабления посадки плунжера во втулку.

После доводки тщательно промывают плунжер и втулку в бензине, а затем в

дизельном топливе. Не вынимая из ванны, вводят плунжер во втулку и

промывают совместно, проверив перемещение плунжера. Доведенные

поверхности должны иметь ровный блеск, чистоту поверхности не ниже 11-го

класса. При удовлетворительном перемещении плунжера доводка считается

оконченной и пара направляется на опрессовку; в случае

неудовлетворительного перемещения плунжера доводку пары следует

повторить.

Доводка торцов втулки и седла нагнетательного клапана. Доводка торцов

производится на чугунной плите или доводочном станке. Для доводки

применяют семи-десятимикронную пасту ГОИ. Пасту наносят на плиту тонким

слоем. При доводке деталь равномерно прижимают рукой к плите или диску

доводочного станка и после доводки тщательно промывают в бензине.

Прямолинейность доведенных торцов проверяют лекальной линейкой (просвет

не допускается) и выборочно плоско-параллельной стеклянной плас-тиной

(допускается не более трех интерференционных полос). Проверяемую

поверхность протирают спиртом. Чистота торцовых поверхностей втулки и

седла должна быть не ниже 11-го класса.

Проверка герметичности нагнетательного клапана топливного насоса и

притирка по кону-с у. Эту операцию выполняют на установке (рис. 97),

предварительно промыв клапан вместе с седлом в керосине. При подводе

сжатого воздуха из магистрали (3 — 4 кГ1см2) в стеклянном сосуде

установки не должны появляться пузырьки воздуха. Клапан притирают по

конусу пастой из окиси хрома до появления матового замкнутого пояска,

после чего продолжают притирку пастой из окиси алюминия. Следят при

этом, чтобы паста не попадала на поверхность разгрузочного пояска

нагнетательного клапана. После притирки клапан с седлом тщательно

промывают в керосине и повторяют проверку герметичности.

Замена плунжера. При увеличении диаметрального зазора между плунжером и

втулкой пару можно восстановить, заменив плунжер. Однако для выполнения

указанной операции необходимо располагать достаточным количеством новых

плунжеров.

Тщательно промыв втулку и несколько новых плунжеров в бензине, протирают

их гигроскопической ватой и замшей. Подбирают плунжер так, чтобы он от

руки плотно вошел во втулку на Ч3 длины. Затем алюминиевой выколоткой

выбивают плунжер и промывают пару в бензине.

Протирают замшей и выполняют доводку пары по диаметру 13 мм.

Затем опрессовывают пары, а в случае надобности доводку торца втулки,

как указывалось выше.

Рис. 97. Схема установки JIM. 9690-198 для проверки герметичности нагнетательных клапанов топливного насоса:

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..